Назначение и устройство сайлентблоков: частые неисправности

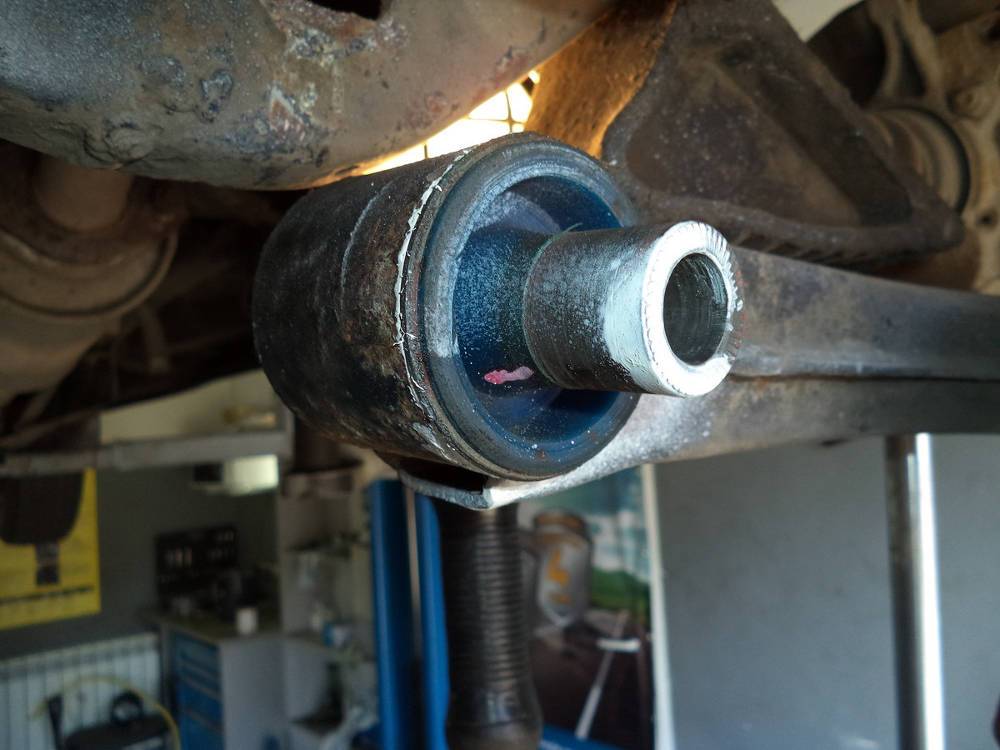

Итак, резинометаллический шарнир или сайлентблок (в быту часто называется саленблок) является простой деталью, в основе которой лежит пара металлических втулок разного диаметра.

Втулка меньшего диаметра вставлена во втулку большего диаметра. При этом расстояние между этими втулками заполнено при помощи особой резиновой вставки.

Как уже было сказано выше, данный элемент используется для того, чтобы соединить детали подвески, смягчить удары, уменьшить колебания, которые передаются от одной детали к другой при езде.

Еще добавим, что кроме подвески, в устройстве автомобиля сайлентблоки активно используются в местах соединения ДВС и кузова, КПП, различных рычажных креплений, стабилизаторов и т.п. Размеры сайлентблоков, их форма и некоторые особенности могут быть индивидуальными, однако в целом конструкция зачастую похожа.

С учетом назначения сайлентблоки в процессе эксплуатации авто подвержены серьезным нагрузкам. Само собой, такая деталь по ряду причин в местах определенных соединений имеет достаточно ограниченный срок службы (50-60 тыс. км.). При этом в других местах соединений элемент может служить намного дольше.

Что касается подвески, в данном случае сайлентблок выходит из строя чаще всего. При этом сильнее страдает передняя подвеска. Например, сайлентблок рычага передней подвески обычно выходит из строя уже к 60-80 тыс. км, тогда как сайлентблоки задней балки могут пройти 150-200 тыс. км. без особых проблем.

В зависимости от конструкции, уже к 50 тыс. км. могут потребовать замены сайлентблоки передних рычагов (передние сайлентблоки передних рычагов, задние сайлентблоки передних рычагов и т.д.). Также достаточно нагруженным и слабым элементом считаются плавающие сайлентблоки, не слишком большой ресурс имеют сайлентблоки рычагов задней подвески и т.д.

При этом важно понимать, что износ или повреждение сайлентблока является весомым основанием для замены детали. Дело в том, что кроме стука и ухудшения комфорта возрастает нагрузка на место соединения, изменяется геометрия, «уходит» сход-развал, управляемость машины меняется в худшую сторону, разрушаются детали подвески

В свою очередь, это приводит к сильному износу покрышек, машина хуже держит дорогу, подвеска быстрее изнашивается. Другими словами, поведение авто на дороге становится менее предсказуемым, а ресурс ряда деталей резко сокращается.

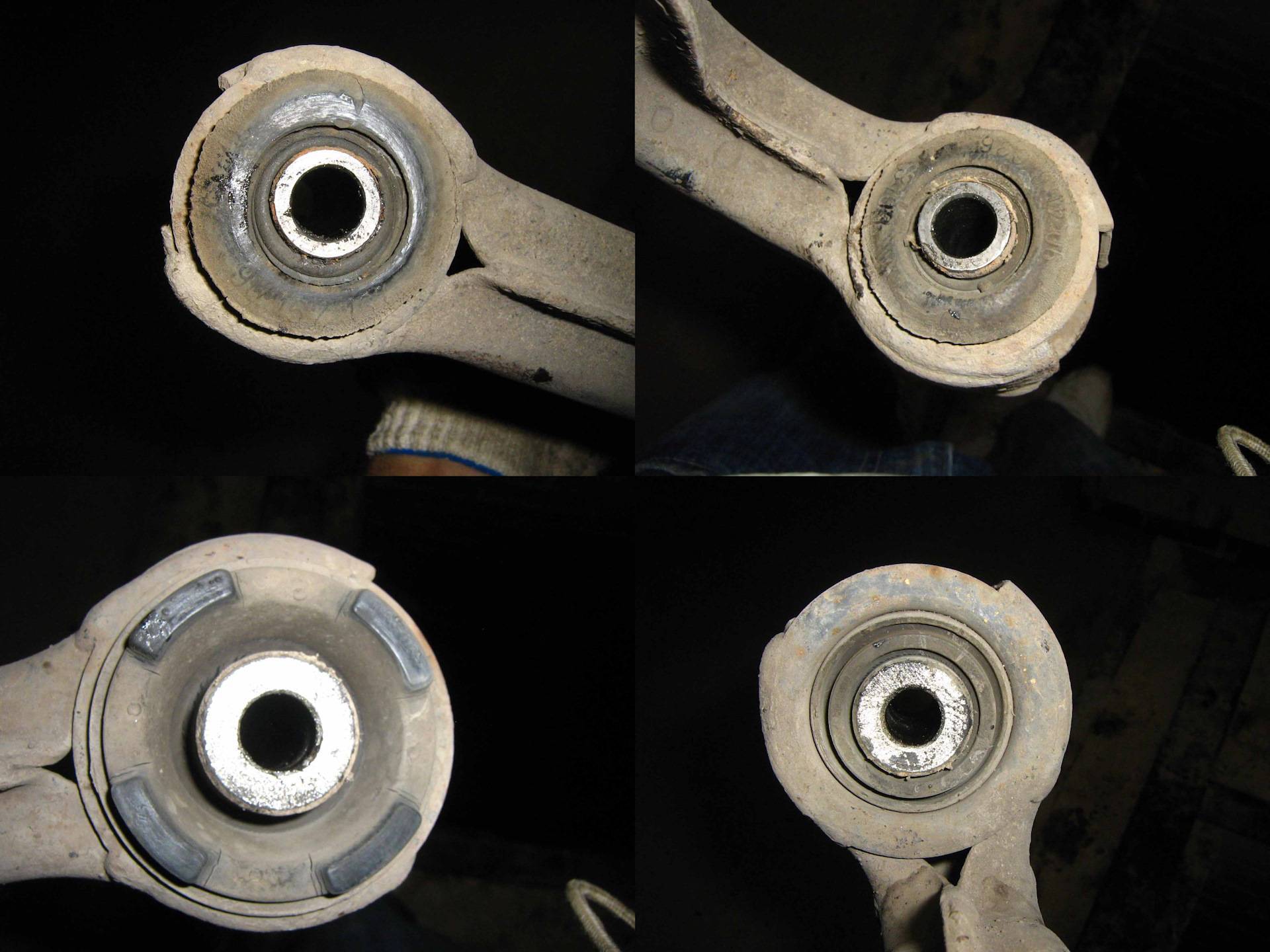

По этой причине проверять сайлентблоки нужно каждые 50 тыс. км. пробега. Чтобы это сделать, достаточно вывесить поочередно переднюю, а затем заднюю ось. После нужно проверить рычаги на люфт, визуально осмотреть сайлентблоки.

Максимум внимания следует уделять резиновой вкладке сайлентблока. Появление трещин, разрывов, расслоений и других дефектов указывает на необходимость замены. Кстати, в сайлентблоке металлическая часть выходит из строя редко.

Как правило, проблемы связаны именно с резиновой вставкой. Это является ответом на вопрос, почему скрипят сайлентблоки, появился стук в области соединения и установки детали и т.д.

Зачастую, основные причины выхода сайлентблоков из строя:

- естественное старение резины, потеря эластичности, пересыхание, растрескивание;

- ошибки при установке новых деталей, нарушения при затяжке болтов или дефекты посадочного места, куда ставится сайлентблок;

- попадание жидкостей и реагентов, агрессивных к резиновым изделиям;

Если с естественным износом и попаданием химии, жидкостей или реагентов все понятно, то быстрый выход из строя новых деталей часто может быть вызван не их качеством, а рядом ошибок при установке.

Например, если затянуть болты на вывешенной оси (машина на подъемнике или поддомкрачена), тогда после того, как автомобиль опустится на колеса, происходит скручивание резины и сайлентблок рвется. Также деталь может быть неправильно установлена или запрессована. Чтобы избежать таких ошибок, нужно отдельно изучить вопрос, как поменять сайлентблоки.

2 Правильно запрессовываем сайлентблок своими руками

Замену сайлентблоков необходимо проводить на смотровой яме или подъемнике. Деталь, на которой необходимо заменить сайлентблок, рекомендуется снять. Процедура снятия рычагов и других элементов подвески с резинометаллическими шарнирами может отличаться на разных моделях. При этом выпрессовать старый и запрессовать новый сайлентблок в рычаг без снятия последнего практически невозможно

Для замены сайлентблоков вам потребуются новые детали, которые подходят по диаметру (внешнему и внутреннему, на это стоит обращать внимание в первую очередь при выборе новых сайлентблоков). Чтобы запрессовать новый сайлентблок, вам потребуются следующие детали и инструменты:

- набор ключей и отверток,

- молоток,

- кувалда,

- тиски,

- нож,

- наждачная бумага,

- смазка типа WD40,

- мыльный раствор.

Снятую деталь необходимо зажать в тиски. Выпрессовывать сайлетблок можно несколькими способами, приведем наиболее популярные и эффективные.

Выбить сайлентблок с помощью кувалды. Для этого необходимо использовать специальную конструкцию на основе прочного металлического стержня (например, болт М120), шайбу и металлическую трубку с диаметром, который подходит под диаметр сайлентблока. По этой конструкции нужно наносить удары кувалдой до тех пор, пока втулка не выйдет из отверстия. Для стандартного рычага подвески на легковом автомобиле достаточно 5-10 точных ударов.

Распил внутренней втулки. Для этого потребуется качественная ножовка по металлу, с помощью которой необходимо осуществить распил металлического кольца с двух сторон. После надреза резину можно будет вынуть с помощью простой отвертки и молотка

На этапе распила очень важно соблюдать осторожность, так как есть риск задеть ножовкой часть рычага

Более простой способ как запрессовать сайлентблок заключается в использовании паяльной лампы или газовой горелки. В таком случае старая деталь попросту выжигается. После того как резина прогорит 10-20 минут, сайлентблок можно вытащить с помощью зубила и простого молотка. Как в первом, так и во втором случае после снятия старой детали необходимо тщательно зачистить отверстие при помощи наждачной бумаги и смазать его мыльным раствором (чем больше, тем лучше).

Теперь необходимо приступать к запрессовке новых сайлентблоков. Для этого рычаг или иную деталь снова необходимо правильно установить на тиски и постепенно сжимать их, контролируя равномерность вхождения детали

Как правило, в тисках до конца сайлентблок не войдет, поэтому необходимо вытащить рычаг и установить его на ровную поверхность, а далее досадить молотком или кувалдой (с максимальной осторожностью, так как можно повредить резину при неточных ударах). Если на этом этапе возникает проблема, следует использовать приспособление, конструкция которого описана в первом способе выпрессовки шарниров

Самодельное устройство из уголков

Удобное приспособление для монтажа сайлентблоков в гараже можно изготовить самостоятельно. Для этого нужно иметь домкрат и прочные металлические уголки, толщиной не менее 6 миллиметров. Приспособление в виде прочного прямоугольника, шириной чуть больше ширины домкрата и высотой в два раза выше домкрата с опущенным штоком, сваривается из стальных уголков. Ширина основания выбирается минимальной для прочности конструкции.

Главное, чтобы домкрат и ремонтируемый узел с наставками помещались внутри конструкции. Желательно предусмотреть возможность жесткого закрепления устройства в гараже. Его можно прикреплять к полу, верстаку или стене. Для этого нужно предусмотреть отверстия или болты.

Если коробка ворот сделана из толстого металла, то небольшая конструкция в виде прочного угла, закрепляющаяся в нижнем углу ворот, обеспечит жесткий упор для наставки. Изготовить конструкцию можно из швеллера. Чтобы не держать наставку руками, ее можно закрепить в верхнем положении с помощью подручных средств. Поднимая домкратом шарнир, запрессовываем резинометаллическое изделие. Для удобства нужно воспользоваться помощником.

Замена сайлентблока переднего рычага – как правильно все осуществить?

Теперь по порядку о том, как проходит процесс замены. В первую очередь необходимо поднять на домкрат своего «железного коня» и снять колесо. Далее необходимо на переднем рычаге найти болт, который крепит передний сайлентблок, и открутить его. Откручиваем также и крепежную гайку заднего сайлентблока. Теперь тянем на себя стойку вместе с рычагом; вытянув ее, следует открутить болты, крепящие рычаг к шаровой опоре и демонтировать его. Следом можно приступить и непосредственно к замене, для этого следует выпрессовать задний сайлентблок переднего рычага с помощью небольшой кувалды.

Для того чтобы запрессовать новую деталь, можно воспользоваться и специальным устройством для замены сайлентблоков, однако, это не означает, что нужно немедленно бежать в магазин и приобретать его, так как в этом деле верным помощником опять-таки будет молоток или же кувалда. Строго в обратной последовательности осуществляем сборку рычага. Далее устанавливаем на свои места все демонтированные элементы авто, при этом учтите, что передний сайлентблок можно затягивать только лишь на автомобиле, снятом с домкрата. И в завершении не забудьте восстановить развал-схождение колес.

О том, что такое сайлентблок, многие автолюбители только догадываются, ошибочно называя так любую штуку, состоящую из резины и металла. Особенно, если у нее есть наружная и внутренняя металлические обоймы. Сегодня мы наконец-то внесём ясность в этот вопрос и расскажем, что такое сайлентблок на самом деле, и почему отремонтировать его попросту невозможно.

Что такое РМШ и что такое сайлентблок

Н ачнём с развенчивания мифа о том, что любой резинометаллический шарнир – это сайлентблок. Скорее, наоборот: любой сайлентблок – это РМШ. Разберёмся в терминологии.

Резинометаллический шарнир – это соединение, в котором взаимное перемещение деталей обеспечивается за свет эластичности резины, без проскальзывания. Сайлентблок – это резинометаллический шарнир, в котором эластичная часть соединяется с внутренней и внешней обоймами вулканизацией при изготовлении или с помощью клея. Это позволяет получить лучшую несущую способность и лучшие эластокинематические характеристики, а заодно кардинально повысить ресурс узла.

В обычном резинометаллическом шарнире неподвижность резиновой части обеспечивается преднатягом или за счет радиального сжатия вставки при монтаже. Со временем это условие может нарушиться, что быстро выведет шарнир из строя. При превышении же нагрузки или изменении внешней среды КШМ склонен к небольшим проскальзываниям, при которых издает характерные звуки «пищащей» резины.

А вот сайлентблок гораздо более «молчалив», за что и получил свое название. Он не издает никаких поскрипываний и писков при превышении нагрузки до самого обрыва «резинки». Материалами для эластичной вставки обычно служат синтетические каучуки, например, изопреновые или бутадиен-стирольные, каучуки на основе натурального, а для агрессивных условий – фторкаучуки или бутадиен-нитрильные. В качестве сменных вставок часто применяют полиуретановые смеси как имеющие меньшую адгезию к металлу.

Преимущества и недостатки

Чем так хороши резинометаллические шарниры вообще и сайлентблоки в частности? Почему они смогли вытеснить все остальные типы соединений из подвесок легковых автомобилей, кроме шаровых шарниров?

Хороши они, например, тем, что не требуют обслуживания. В случае поломки их просто заменяют, но в процессе эксплуатации эти детали требуют только контроля. Смазка им не нужна, она только повредит, зато они не боятся воды и малочувствительны к пыли, пока находятся в исправном состоянии. Эта способность достигается отсутствием в конструкции деталей трения скольжения, все перемещения деталей осуществляются исключительно за счет изгиба эластичной части шарнира.

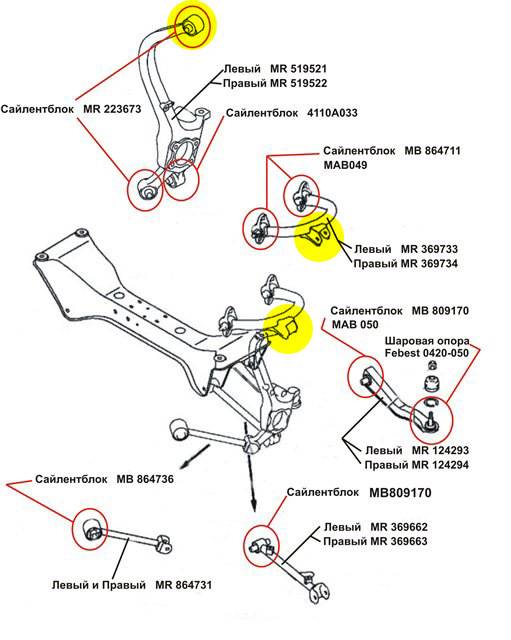

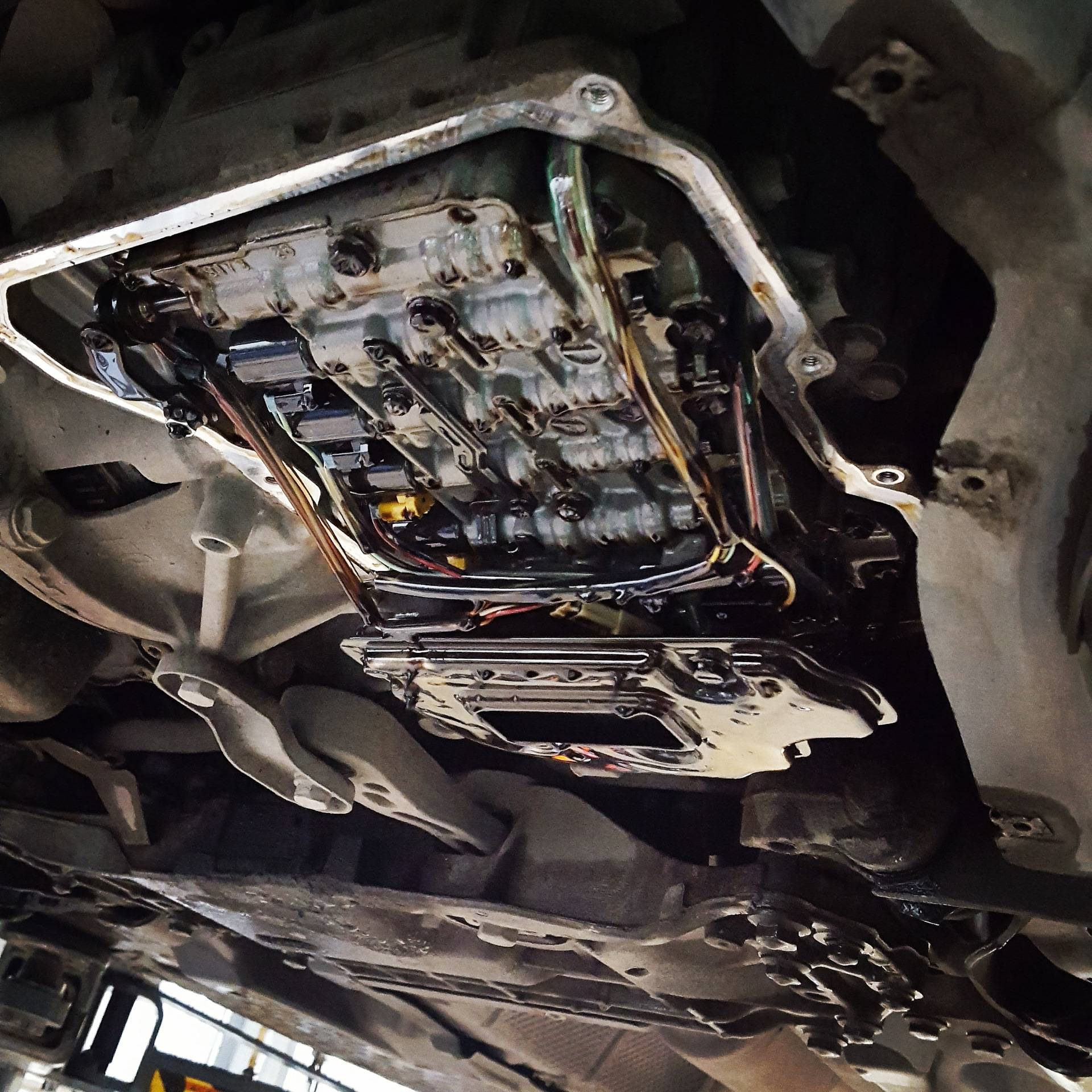

Резинометаллические шарниры на легковом автомобиле Nissan Avenir: 1 — задний резинометаллический шарнир; 2 — передний резинометаллический шарнир; 3 — поперечный рычаг передней подвески; 4 — крепление шаровой опоры; 5 — коробка передач; 6 — вал привода левого переднего колеса (с ШРУСами)

Разумеется, в отсутствие трения нет и звуков: металл в исправном сайлентблоке не соприкасается с металлом, нет ударов, а все вибрации гасятся в резиновой подушке. Также у сайлентблоков отличная несущая способность по всем направлениям, можно задать жесткость относительного перемещения по всем осям, и он предельно дешев

И он не меняет установочные размеры в процессе износа, что важно для элементов с точным взаимным расположением

Что такое сайлентблок

Сайлентблок представляет собой резинометаллический шарнир с двумя втулками: внешней и внутренней. Между этими втулками находится резиновое наполнение из природного каучука или полиуретана в зависимости от типа шарнира.

Сайлентблоки

Стоит сказать, что многие водители в обиходе называют этот элемент «саленблок» или иначе. Правильное название идет от английского «silent block», что значит «тихий блок». Из названия понятно, что эта деталь служит для снижения жесткости соединения в конструкции подвески. Резиновая втулка играет роль демпфера, который гасит колебания и создает упругое соединение в местах крепления рычагов и элементов подвески.

Что такое РМШ и что такое сайлентблок

Начнем с развенчивания мифа о том, что любой резинометаллический шарнир – это сайлентблок. Скорее, наоборот: любой сайлентблок – это РМШ. Разберемся в терминологии.

Резинометаллический шарнир – это соединение, в котором взаимное перемещение деталей обеспечивается за счет эластичности резины, без проскальзывания. Сайлентблок – это резинометаллический шарнир, в котором эластичная часть соединяется с внутренней и внешней обоймами вулканизацией при изготовлении или с помощью клея. Это позволяет получить лучшую несущую способность и лучшие эластокинематические характеристики, а заодно кардинально повысить ресурс узла.

В обычном резинометаллическом шарнире неподвижность резиновой части обеспечивается преднатягом или за счет радиального сжатия вставки при монтаже. Со временем это условие может нарушиться, что быстро выведет шарнир из строя. При превышении же нагрузки или изменении внешней среды РМШ склонен к небольшим проскальзываниям, при которых издает характерные звуки «пищащей» резины.

А вот сайлентблок гораздо более «молчалив», за что и получил свое название. Он не издает никаких поскрипываний и писков при превышении нагрузки до самого обрыва «резинки». Материалами для эластичной вставки обычно служат синтетические каучуки, например, изопреновые или бутадиен-стирольные, каучуки на основе натурального, а для агрессивных условий – фторкаучуки или бутадиен-нитрильные. В качестве сменных вставок часто применяют полиуретановые смеси как имеющие меньшую адгезию к металлу.

В подвеске современной машины «сайленты» используют для соединения рычагов подвески с подрамником или кузовом автомобиля, а также соединения стоек стабилизатора поперечной устойчивости с рычагом подвески или иным ее элементом.

В задней подвеске сайлентблоки используют еще и для соединения рычагов с цапфой. В передней, как нетрудно догадаться, их функцию выполняют шаровые опоры, дающие большую свободу перемещения элементов относительно друг друга и обеспечивающие поворот колес.

Кстати, подушки двигателя – тоже часто (но не всегда) конструктивно представляют из себя РМШ, которые изолируют кузов от вибраций двигателя. Впрочем, о подушках поговорим в другой статье.

Сложности при замене сайлентблоков на вазовской «семёрке»

Замена сайлентблоков на ваз 2107 дело хлопотное, особенно если нужно поменять эти детали в передней части авто.

К тому же, спереди несколько сайлентблоков на каждое колесо. К сожалению, от этого никуда не деться, поэтому приступим:

- нам понадобится, помимо набора ключей, домкрата и молотка, ещё съёмник для шаровых опор. Возможно понадобится паяльная лампа для прогрева прикипевших деталей, а также стяжки для пружин подвески;

- сначала производится замена сайлентблоков верхнего рычага;

- откручиваем ключом на 22 гайку верхней шаровой опоры и снимаем её специальным съёмником;

- демонтируем верхний рычаг, для чего удаляем болт крепления бампера, а затем и остальные крепёжные элементы;

- теперь нужно достать старую втулку и заменить её на новую, методами описанными выше;

- производим монтаж рычага в обратном порядке.

Чтобы поменять нижний сайлентблок на «семёрке» придётся запастись терпением. Основная сложность заключается в том, что не всегда удаётся заменить её, не снимая рычаг, а чтобы демонтировать его, фактически нужно разобрать всю подвеску.

Описание детали и признаки её износа

Сайлентблок задней балки представляет собой резинометаллический шарнир. Деталь служит в качестве упругой вставки между узлами автомобиля. Она представляет собой две втулки, между которыми находится уплотнитель из резины или иного упругого материала. В последнее время распространение получил полиуретан. Прокладка из упругого материала позволяет гасить колебания между узлами и не передавать вибрации на корпус автомобиля.

Сайлентблок задней балки используют не только для соединения узлов подвески между собой. Элемент также крепится к стабилизатору поперечной устойчивости, в местах крепления коробки передач и двигателя машины. Но в подвеске наиболее жёсткие условия эксплуатации из-за пыли, грязи, влаги и активного движения деталей, поэтому замену делают регулярно.

Резиновые втулки — это не те элементы, которые будут служить вечно. Обычно их хватает на 100 тыс. км пробега, но из-за жёстких условий эксплуатации срок замены может наступить раньше. Спустя половину этого срока необходимо проверить подвеску. Только так можно понять степень износа узла и определить, нужно ли его менять.

Порядок визуального осмотра:

- загнать автомобиль на яму или приподнять домкратом;

- очистить узлы крепления подвески от грязи;

- провести осмотр.

Резиновая вставка не должна иметь трещин или разрывов. Признаки подобного рода говорят о том, что пора производить замену сайлентблоков задней балки. Изношенная деталь впоследствии скажется на управляемости, а это, в свою очередь, отразится на безопасности владельца автомобиля и окружающих.

Иногда деталь изнашивается раньше, особенно при езде по бездорожью. Степень износа можно оценить по поведению автомобиля.

Признаки износа сайлентблоков:

- во время движения по прямой или при торможении автомобиль тянет в сторону;

- повышенный износ резины по бокам;

- повышенная вибрация при езде;

- скрип или стук в районе подвески;

- подвеска стала работать жёстче.

Наличие одного или нескольких признаков означает, что подвеску пора обслуживать. Промедление может дорого обойтись. Несвоевременная замена приведёт к потере управления в критической ситуации, а так же к ускоренному износу шин. Посадочные места шарниров тоже пострадают и тогда менять придётся рычаг — это увеличит стоимость ремонта.

Металлические части детали ломаются крайне редко. Изнашивается обычно резиновая прокладка.

Причины преждевременной замены:

- Длительная эксплуатация, которая ведёт к усыханию резинового уплотнителя и потере свойств.

- Взаимодействие с химическими веществами. Масло и бензин разрушают резину.

- Неправильный монтаж.

Преждевременный износ говорит о том, что требуется найти причину и устранить её. В ином случае скоро процедуру замены придётся повторять. Подтёки масла хорошо будут видны, а монтаж следует выполнять строго по инструкции и проверять соединения.

https://youtube.com/watch?v=biIJ1pGiEkI

Что такое сайлентблок рычага подвески и его функции

В конструкциях автомобиля, где есть вибрации, смещения, радиальные и осевые нагрузки должны быть смягчающие специальные резиновые детали. Они выполняют важную функцию, поэтому их надо часто менять. Резиновые детали, которые подвергаются сжатию, растяжению, смещению, быстро изнашиваются.

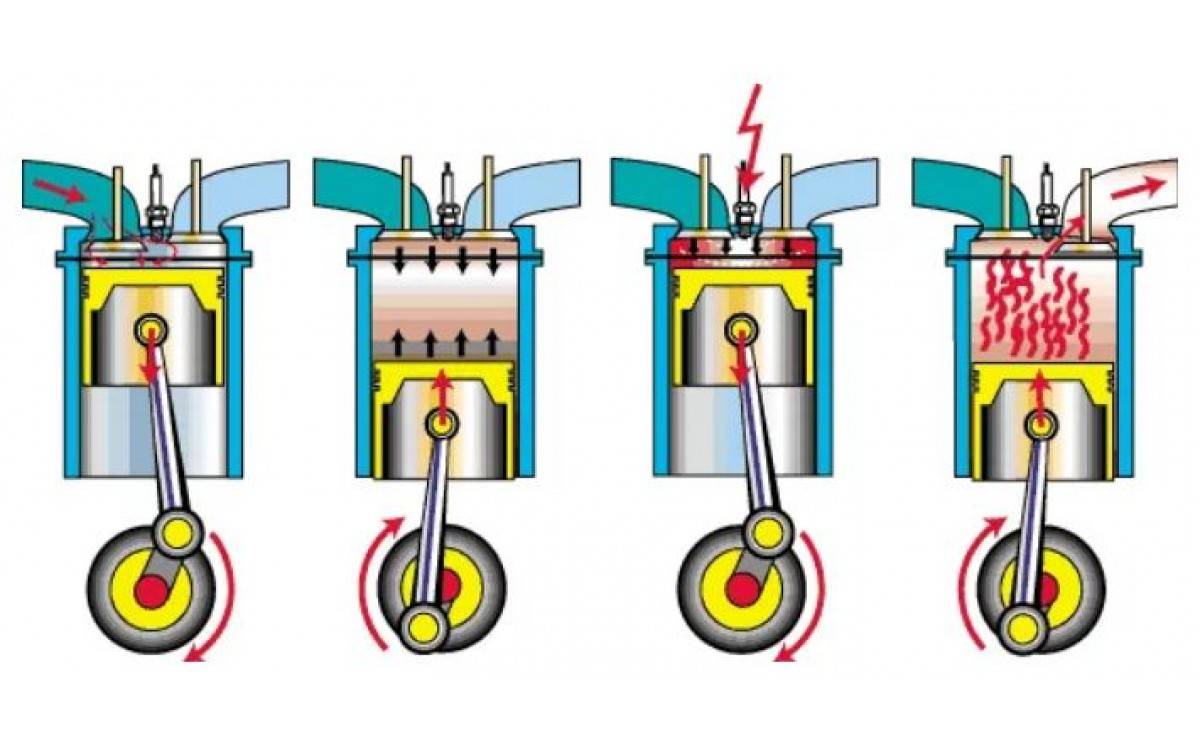

Сайлентблок — это резинометаллический шарнир (РМШ) в конструкции подвески машины. Устройство салентблока входят:

- две металлические трубки;

- резиновое сосединение этих трубок.

Эту деталь изготавливают методом вулканизации, из-за чего она имеет отличные свойства по виброизоляции. Салентблоки способны гасить все виды нагрузок, которые появляются во время эксплуатации авто.

Если сайлентблоки сильно изношены, то управление автомобилем будет некомфортным, появятся шумы и начнут быстрее изнашиваться места соединения деталей.

Сайлентблоки ставят на передние и на задние подвески. Они устанавливаются на рычагах. Кроме рычагов, сайлентблоки соединяют узлы крепления коробки передач, двигателей и амортизаторов.

Для повышения надежности, необходимо вовремя менять виброизоляционные подушки.

Конструктивные особенности

Итак, две втулки с резиновой прослойкой – казалось бы, все элементарно. Но несложна эта конструкция только на первый взгляд. Как зафиксировать упругий элемент во втулке? Довольно очевидный способ – сильное обжатие (иначе говоря – натяг), правда, в таком случае соединение получится слишком жестким, что отразится на плавности хода.

Есть второй вариант – «склеивание» резины с металлом методом вулканизации – тут обжатия почти нет. Но в таком случае жесткость соединения уже откровенно недостаточная. Возрастает угол скручивания и перекоса (относительно продольной оси сайлентблока), что влечет за собой неблагоприятные изменения углов установки колес во время движения автомобиля. И, соответственно, ускоренный неравномерный износ шин.

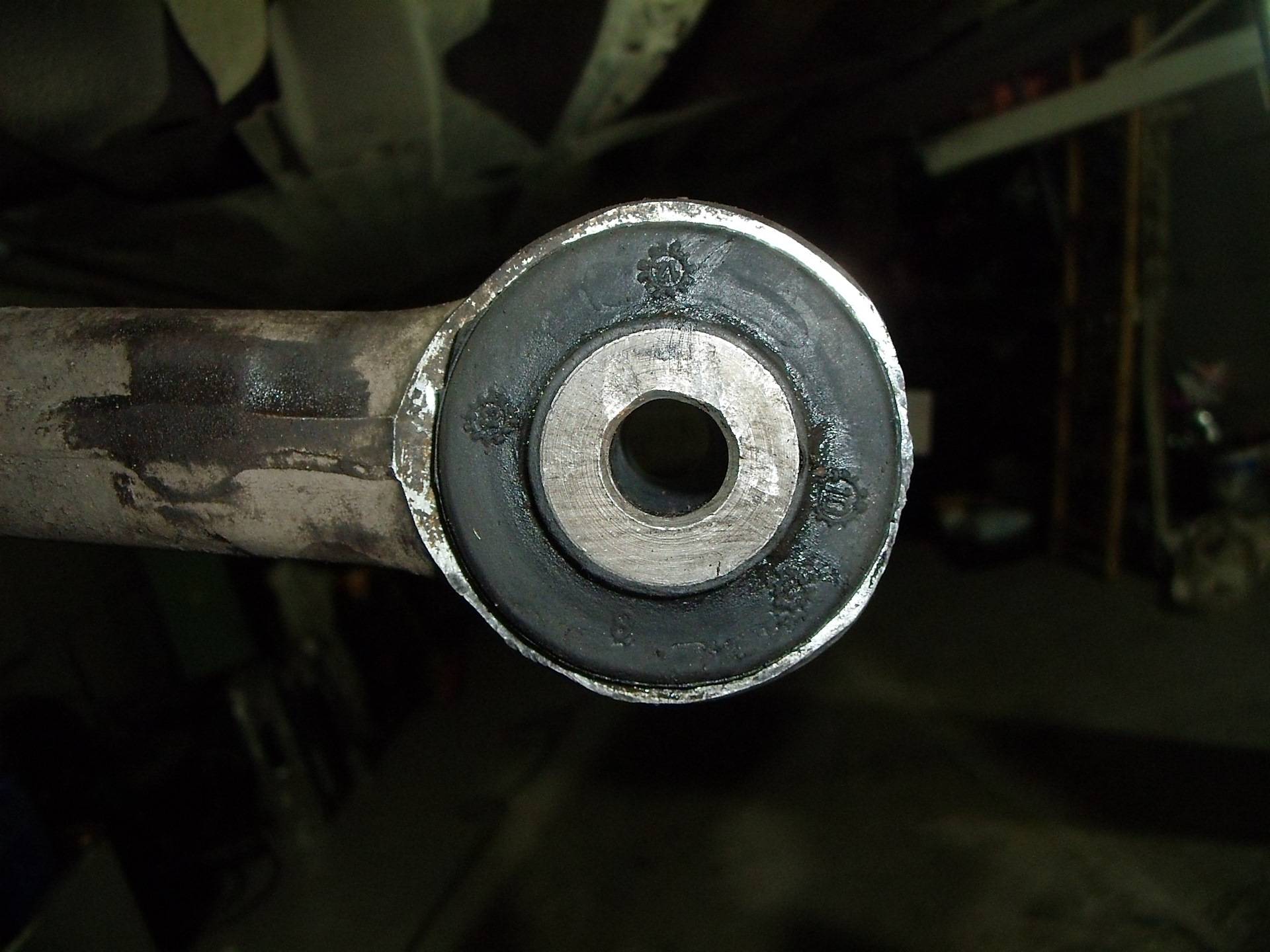

Учитывая эти сложности, в конструкции современных сайлентблоков применяют комбинированную схему фиксации: одновременно обжатием (умеренной силы) и вулканизацией.

Далее, сама резиновая часть может быть сплошной, а может – с дополнительными прорезями. Возьмем, к примеру, попавший к нам «под ключ» Polo седан. На нем задний сайлентблок рычага передней подвески (как раз типа МакФерсон) установлен вертикально и в его резиновой части имеются вырезы.

Зачем они нужны? Чтобы ограничить перемещение рычага в продольном направлении, жесткость втулки должна быть максимальна; но нам не нужна максимальная жесткость при перемещении рычага в вертикальной плоскости (при наезде на препятствие, например). Для соблюдения этих свойств, говоря упрощенно, удалили лишнюю резину. Втулка обеспечивает достойную плавность хода и жесткую фиксацию рычага в продольном направлении одновременно.

Volkswagen Passat B5 в конце 90-х «прославился» сложностью и дороговизной подвески, и в том числе — плавающими сайлентблоками

Устройство шарнира значительно усложнилось, появились дополнительные элементы: промежуточная втулка (пластиковая), торцовые шайбы, долговечный смазочный материал и боковые уплотнители. Как всегда, усложнение привело к удорожанию. Уплотнения изнашиваются, смазка вытекает, сайлентблоки скрипят, а новые стоят дорого. Как-нибудь мы еще вернемся к плавающим «сайлентам», когда к нам в ремзону попадет машина с такими шарнирами. Сегодня ограничимся обычными.

Замена только в сборе

Большим преимуществом этих узлов является отсутствие необходимости их обслуживания. В процессе эксплуатации автомобиля нужно просто периодически контролировать состояние шарниров. При их исправности отсутствует трение внутри конструкции, соприкосновение с металлом, поэтому при правильном использовании служат они достаточно долго.

Сайлентблоки характеризуются неразборной конструкцией, поэтому их меняют только в сборе. Стоимость данных деталей достаточно демократична, поэтому экономить на ремонте нет никакого смысла.

При замене резинометаллического шарнира важно придерживаться определенных правил. Главное – затягивать все соединения под нагрузкой

При этом машина должна обязательно стоять колесами на земле.

На каждом автомобиле применяются несколько разновидностей шарниров. Например, развальный рычаг практически не несет нагрузки, поэтому его можно ремонтировать. В других случаях лучше не рисковать, поскольку от исправности данного узла зависит износ более дорогих элементов подвески. Отремонтированный шарнир не сможет выполнять свои функции на 100%.