Как растачивается блок цилиндров

Нельзя назвать расточку двигателя и восстановление нужного зазора между стенками цилиндра и поршнями легкой операцией, но сделать ее возможно. Образование зазора происходит самостоятельно после выполнения работ на вертикально-расточном станке

Здесь важно умение мастера, выполняющего работу, и оборудование, на котором она совершается. С точки зрения технологии такая операция выполнима и не очень проблематична

Больших затрат сил и времени требует восстановление первоначальной формы цилиндра. Это происходит из-за того, что нельзя предугадать, в каком месте будет выработана внутренняя часть цилиндра. Чтоб мастер мог определить необходимость работы над протачиванием, делается несколько замеров микрометром со стрелочной индикацией.

Расточка блока цилиндров

позволяет исключить эллипсоидность и конусность внутри деталей. Значение, не выходящее за величину 0,01 мм по длине цилиндра, считается нормальным. Для совершения подобной операции необходимо использовать специальные высокоточные расточные станки, точность которых меньше 0,01 мм. Важным фактором успешного выполнения расточки является чистота рабочей поверхности: безупречность ее обработки экономит большое количество времени, в течение которого новые детали притирались бы друг к другу. При некачественной же подготовке оборудования к этой операции возникнут трудности с досрочным износом поршневых колец, увеличатся расходы топлива и масла. Также добавит неудобств повышенное количество металлической пыли и стружки, первоисточником которой станет трение при обкатке двигателя после капитального ремонта и расточки.

Расточка поможет повысить компрессию блока цилиндров

Видео инструкция, как правило, наглядно показывает данное мероприятие, но зритель упускает самое важное – специфику проведения. Ему кажется, что все просто и легко, и он справится, но нельзя забывать, что на видео растачивает блок профи

Более всего расточка блок цилиндров интересна автовладельцам, озабоченным компрессией. Просмотр большого количества видео для многих становится откровением. Они понимают, что справиться с этим делом правильно в домашних условиях будет крайне сложно.

Как известно, при недостаточной компрессии цилиндров ДВС не может выдавать требуемую мощность, падает динамика автомобиля. Расточка помогает значительно повысить мощность путем увеличения компрессионной площади на цилиндрах.

Несмотря на то, что многие эксперты рекомендуют проводить операцию в автосервисе, желающих освоить нюансы операции становится все больше. И одними видео просмотрами это не ограничивается. В поисках полезной информации заинтересованный автолюбитель спамит форумы и сайты, пытаясь найти легкую в понимании инструкцию, но в большинстве случаев тщетно.

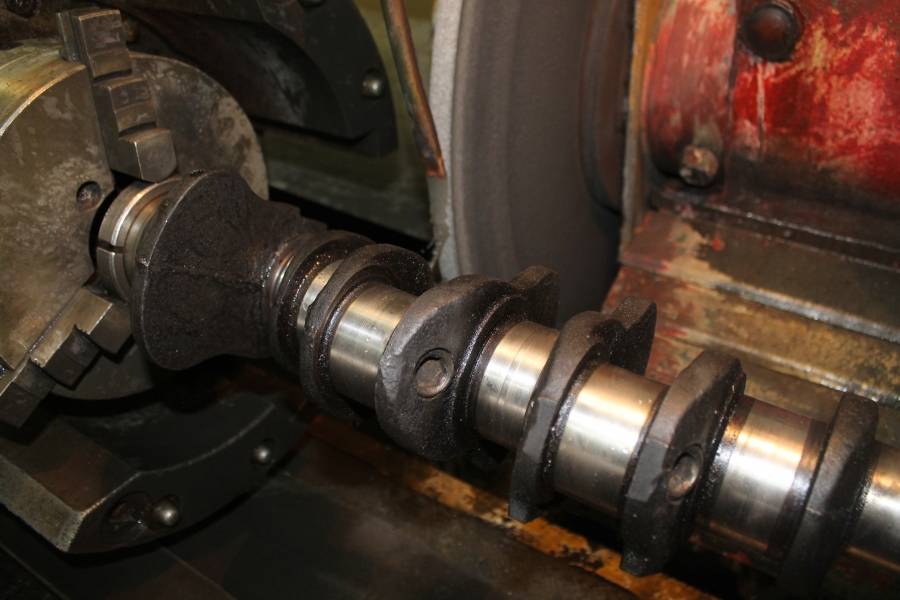

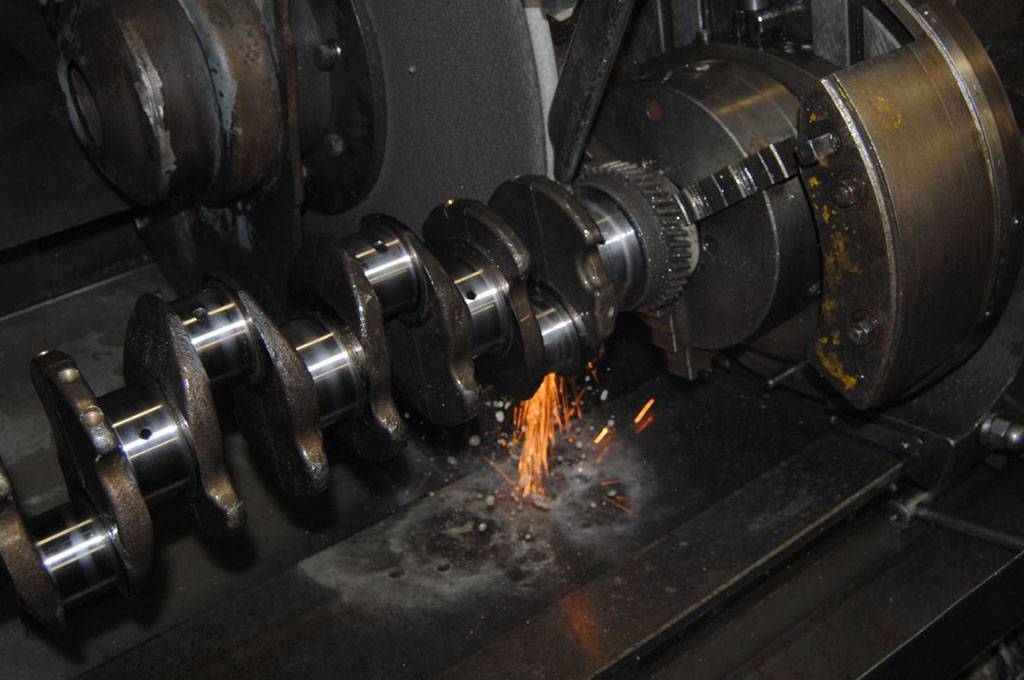

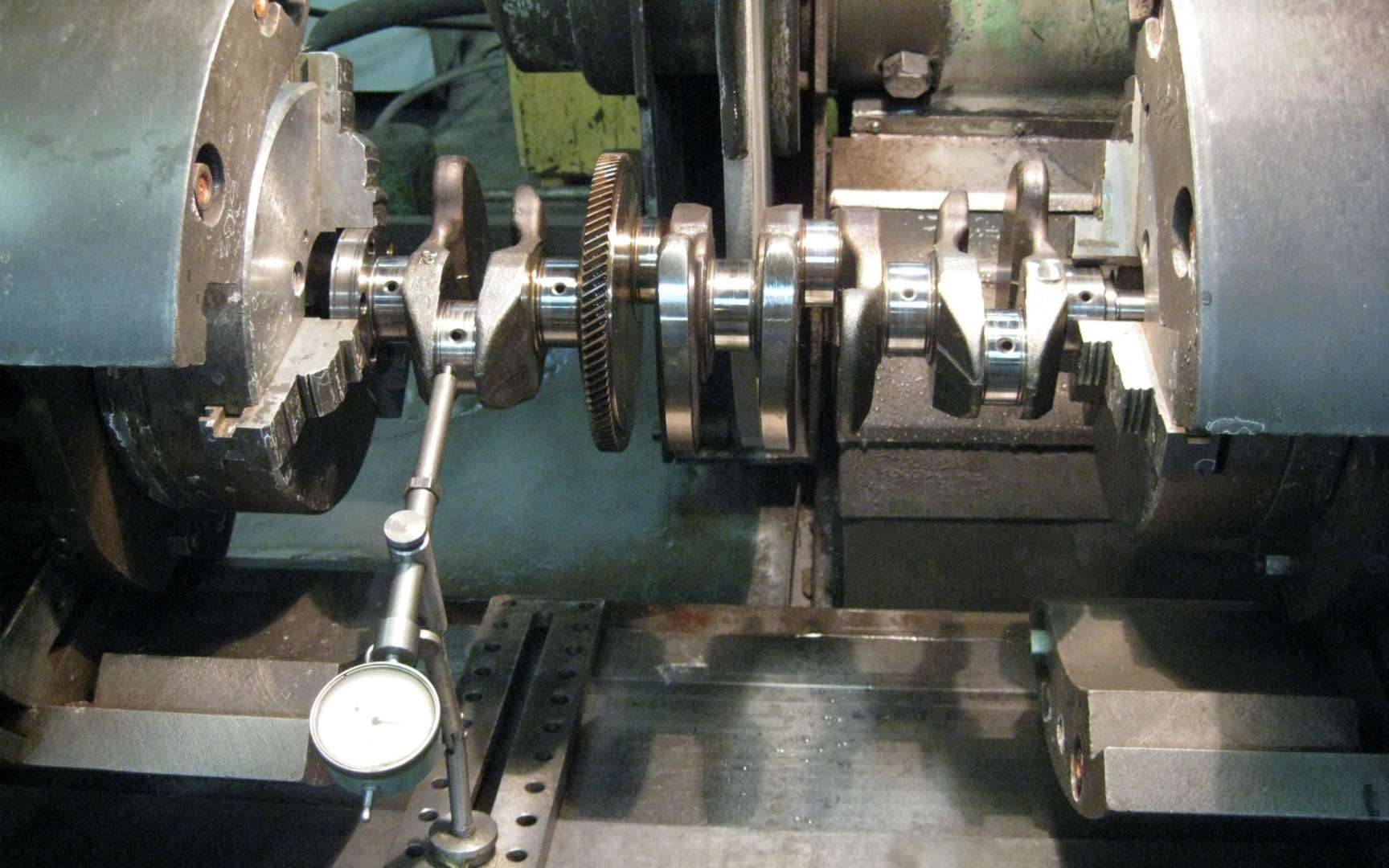

Проверка геометрии перед услугой ремонт коленвала

Перед тем, как отправить коленвал на шлифовку, нужно проверить геометрию вала и, уже исходя из результатов проверки, выбирать соответствующую технологию ремонта.

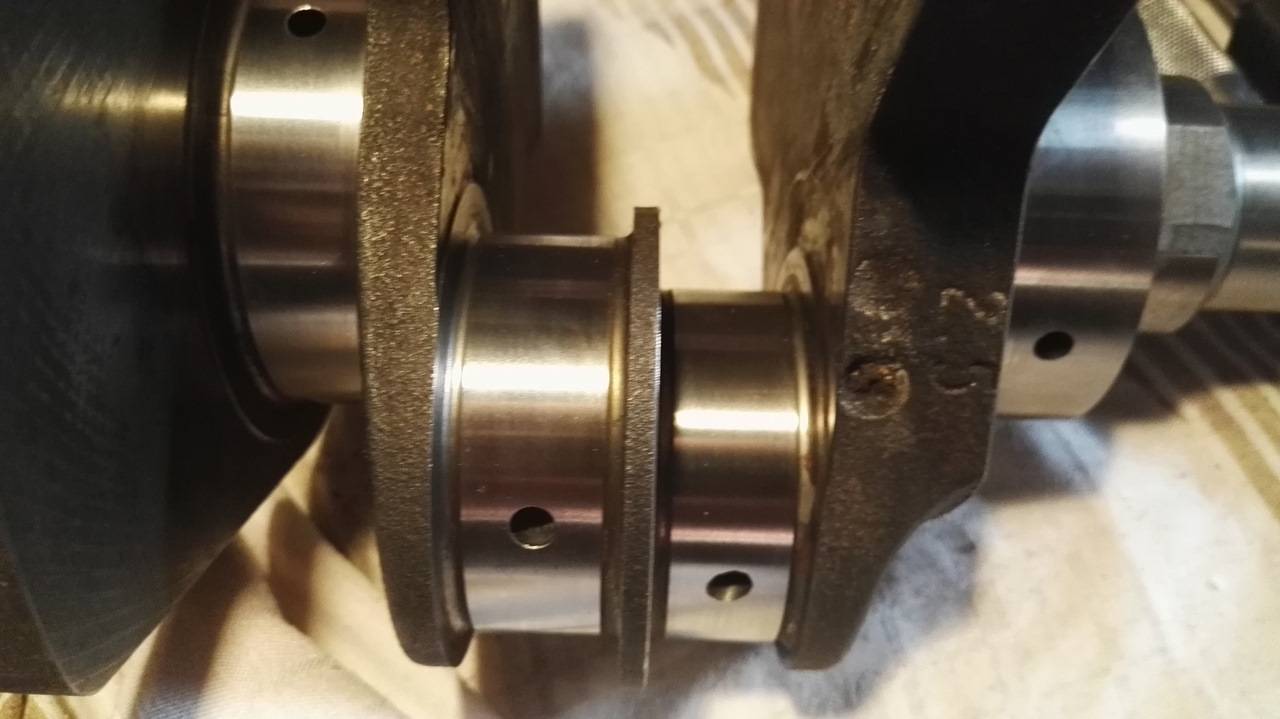

Перед началом проверки вал устанавливают крайними коренными шейками на призмы и с помощью индикаторной стойки измеряют биение средних шеек. Затем проверяют биение поверхностей сальников и хвостовика, с максимальной тщательностью измеряют диаметры коренных и шатунных шеек

Особое внимание обращают на износ средней и крайних коренных шеек, и на эллиптичность шатунных шеек. Эллиптичность замеряют в нескольких плоскостях для получения более точных измерений

Исходя из полученных результатов, выбирают способ ремонта. Если величина биения средних коренных шеек вала относительно крайних не превышает 0,1 мм, то выл можно отшлифовать. В случае превышения этого показателя вал необходимо править.

Перед тем, как приступить к ремонту, нужно проконтролировать несколько важных моментов.

Если вал шлифовали ранее, нужно проверить соосность хвостовика и поверхностей сальников коренным шейкам и уточнить наличие вкладышей нужного ремонтного размера. Особенно необходимо такое уточнение при ремонте валов двигателей многих иномарок, так как нередки ситуации, когда вкладышей нужного ремонтного размера нет в продаже, они существуют только в каталогах.

Если вал имеет шейки, сильно перегретые после разрушения подшипников, его следует проверить магнитным дефектоскопом на отсутствие трещин. Трещины, уходящие глубоко в тело вала или явно заметные невооруженным взглядом являются основанием для его выбраковки.

Коленвал также выбраковывается в случае, когда износ шеек превышает максимальный ремонтный размер. В крайнем случае, изношенные шейки вала можно попытаться восстановить методами сварки или наплавки.

Завершает подготовку к ремонту коленчатого вала операция по удалению заглушек и промывке внутренних каналов. Это процедура носит обязательный характер, так как во внутренних каналах скапливается большое количество грязи, которая способна испортить самый качественный ремонт коленчатого вала.

При помощи чего проводится расточка

Расточка и хонинговка проводятся при помощи разных станков. Для каждого такого спецоборудования требуется свой специалист, который научен, проводить расточку моторов. Итак, рассмотрим несколько вариантов расточных механизмов для автомобильных блоков цилиндров.

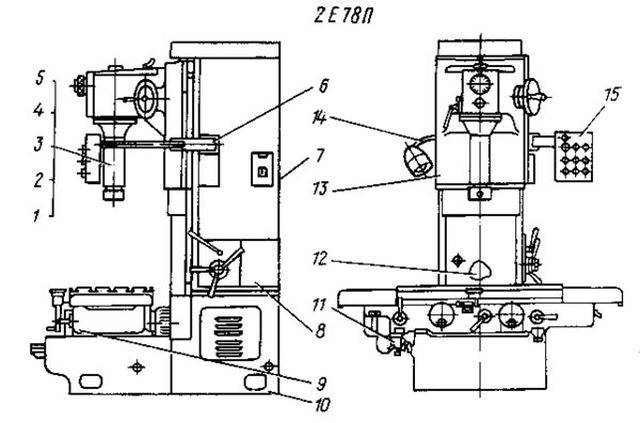

Пожалуй, самые распространенными являются вертикально-расточные станки для расточки блока цилиндров. Популярными они сталь, за счет того, что простые в работе и обслуживании, а также стоимость относительно других довольно низкая. Для примера приведем станок 2Е78П и его конструкцию.

- Шпиндель 0,48 мм — 2Е78П.71.000

- Шпиндель 0,78 мм — 2Е78П.72.000

- Шпиндель 0,120 мм — 2Е78П.73.000

- Шпиндель универсальный — 2Е78П.74.000

- Шпиндель специальный — 2Е78П.75.000

- Пульт управления — 2Е78П.83.000

- Электроаппаратура панели — 2Е78П.81.000

- Колонна — 2Е78П.30.000

- Стол — 2Е78П.40.000

- Основание 2Е78П.10.000

- Отсчетное устройство — 2Е78П.40.020

- Коробка скоростей и подач — 2Е78П.50.000

- Шпиндельная бабка — 2Е78П.23.000

- Электрооборудование сценка — 2Е78П.80.000

- Панель пульта — 2Е78П.82.000

- Пульт управления — 2Е78ПН.83.000

- Электроаппаратура панели — 2Е78ПН.81.000

- Основание — 2Е78ПН.10.000

- Электрооборудование станка — 2Е78ПН.80.000

- Панель пульта — 2Е78ПН.82.000

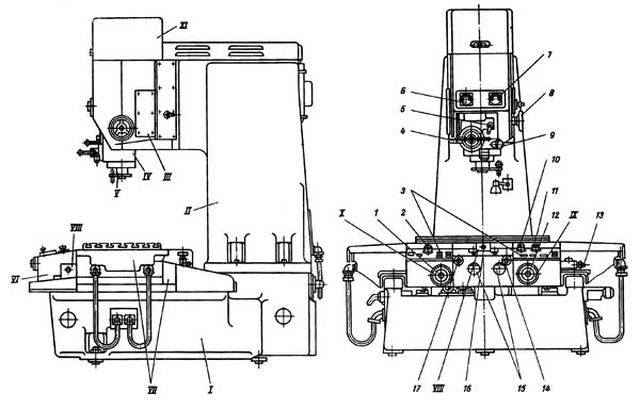

Следующим вариантом является — координатно-расточные станки. Эти стенды считаются точным оборудованием, что позволяет достаточно точно провести операции по растачиванию главного силового агрегата автомобиля.

Для наглядного примера возьмем стенд 2Л450АФ4.

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

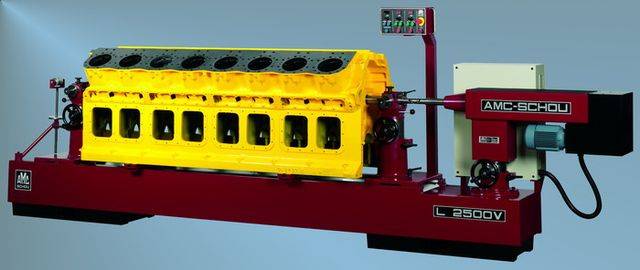

Последняя группа станков для расточки блока цилиндров — горизонтально-расточные. Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Станок L 2500 V | |

| Максимальная длина блока | мм | 2540 |

| Максимальное расстояние от встроенных параллелей до борштанги | мм | 850 |

| Шпиндельные скорости | об/мин | 750 |

| Быстрая подача в обе стороны | мм/мин | 1000 |

| Переменная подача в обе стороны | мм/мин | 1000 |

| Скоростная подача в обе стороны | мм/мин | 1000 |

| Максимальный ход борштанги | мм | 680 |

| Двигатели станка | ||

| Шпиндельный двигатель | кВт | 1.5 |

| Двигатель подачи шпинделя | кВт | 0.37 |

| Размеры | ||

| Высота | мм | 2200 |

| Полная длина | мм | 5100 |

| Полная ширина | мм | 800 |

| Требуемое рабочее место | мм | 7600×800 |

| Вес NETTO приблизительно. | кг | 2700 |

| Вес с упаковкой приблизительно (деревянная паллета) | кг | 3140 |

| Объем упаковки | куб.м | 12.82 |

Для чего это нужно?

Само понятие «расточка блока» подразумевает процесс восстановления геометрии цилиндров силового агрегата при помощи специальных станков. Главной предпосылкой к расточке блока является проведение капитального ремонта двигателя, однако сейчас процедура в основном проводится для увеличения его мощности.

Растачивать цилиндры при капитальном ремонте необходимо по той причине, что находящиеся в них поршни под воздействием высокого температурного режима, давления и прочих постоянных нагрузок, являются причиной нарушения геометрической формы цилиндров. Говоря проще от постоянного трения и высоких нагрузок цилиндр вместо идеально круглой формы, приобретает форму эллипса. Из-за этого поршень уже не может полностью прилегать к его стенкам, в результате чего образовывается значительный зазор, через который отработанные газы либо топливо проникают в картер, а моторное масло – в камеру сгорания.

Естественно, из-за всего этого силовой агрегат значительно теряет свою мощность, увеличивается потребление топлива и масла. Одним из верных признаков, свидетельствующих о необходимости проведения расточки двигателя, является увеличенный расход моторного масла

Помимо этого, следует обратить внимание на цвет отработанных газов. Если из выхлопной трубы начинает появляться сизовато-синий дым, не за горами капитальный ремонт силового агрегата

Буквально несколько десятков лет назад невозможно было найти моторное масло либо охлаждающую жидкость хорошего качества, из-за этого возникали частые перегревы моторов. Доходило даже до того, что приходилось выполнять капремонт двигателя нового автомобиля спустя 30-50 тыс. км пробега. А агрегаты на грузовой и специальной технике приходилось восстанавливать намного чаще.

Сегодня ситуация изменилась кардинально. Современные смазывающие и охлаждающие жидкости позволяют значительно увеличить ресурс автомобильного двигателя. Сейчас средняя величина пробега до проведения капитального ремонта составляет примерно 200-250 тыс. км, причем, за год далеко не каждый автомобилист проезжает даже 12-15 тыс. км. Выходит, что этого ресурса силового агрегата должно хватить на более чем 15 лет эксплуатации. Далеко не каждое транспортное средство может выдержать столько.

Расточка блока в последнее время крайне редко применяется в качестве необходимой ремонтной меры. В основном эта процедура используется при тюнинге для увеличения объема и мощности двигателя. Но, во втором случае расточка проводиться лишь тогда, когда состояние стенок цилиндров позволяет ее выполнить. В этом случае необходима установка поршней с большим диаметром. Также для обеспечения корректности работы силового агрегата потребуется большее количество топливной смеси, поскольку его объем увеличится, соответственно, возрастет мощность.

Коленвал — что это Устройство коленчатого вала. Фото, видео

Наверное каждый автолюбитель задавался вопросом: что такое коленвал, что он из себя представляет? В данной статье мы дадим ответ на это вопрос.

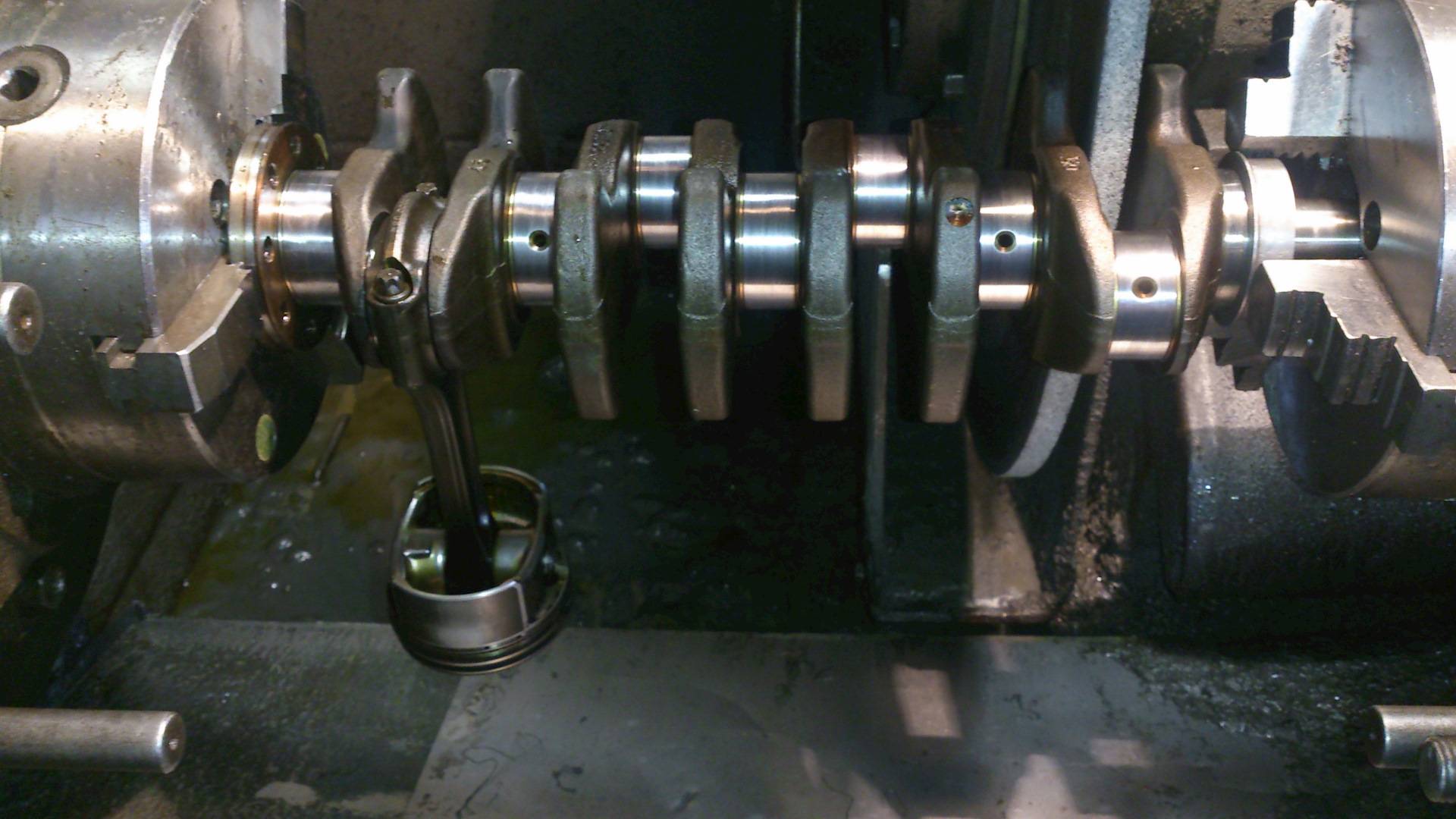

Усилия, передаваемые поршнями через шатуны, воспринимает коленчатый вал. Затем они преобразуются в крутящий момент. Главные требования к коленчатому валу – это жёсткость и прочность.

Материалом изготовления коленчатого вала является сталь и высокопрочный чугун. Стальные валы куют, а чугунные выливают в изготовленные формы. Поверхности шатунных и коренных шеек обрабатывают термически, придают им прочность, а затем шлифуют.

На коленчатом валу имеется несколько шатунных и коренных шеек. Они соединены между собой щёчками, которые имеют продолжение в противоположную от шейки сторону и создают противовес. В конструкции двигателей некоторых грузовых автомобилей имеются противовесы, крепящиеся к коленчатому валу при помощи болтов. Диаметр коренных шеек всегда больше шатунных. Если посмотреть на коленчатый вал с его торца, и Вы увидите, как шатунные шейки перекрывают коренные, то это означает, что у него очень жёсткая конструкция. Двигатель, в котором поршень имеет короткий ход, сделать перекрытие шеек проще. Коленчатый вал называется полноопорным, если слева и справа от шатунной шейки расположены коренные шейки. При отсутствии с обеих сторон коренных шеек, такой вал называют неполноопорным. Его масса будет увеличенной, он может выдерживать сильные закручивающие и изгибающие нагрузки, а конструкция при этом более жёсткая.

Наибольшее распространение получили полноопорные коленчатые валы. Разборные коленчатые валы в современных двигателях внутреннего сгорания применяют редко. Сопряжение от щёчки к шейке делают по радиусу, потому что в этом месте большое количество напряжений. Образование трещин и дальнейшее разрушение в этом месте в такой конструкции сведены почти на ноль.

Тонкостенные, разъёмные вкладыши используются как подшипники скольжения в шатунных и коренных шейках. Их изготавливают из тонкой стали, на поверхность которой наносят антифрикционный сплав (баббит). С помощью особого выступа они устанавливаются в специальные канавки, что не даёт им проворачиваться в опорах коленчатого вала. Упорные подшипники скольжения удерживают коленчатый вал от осевого смещения.

Технологические отверстия (масляные каналы) просверлены внутри шеек и щёчек коленчатого вала. Моторное масло поступает всё время под давлением, потому что незначительная продолжительность работы коленчатого вала без масла приведёт к его поломке. Он не выдержит нагрузки и заклинит.

Маховик крепится к его задней части. Он выводит кривошипо — шатунный механизм из мёртвых точек, запасает и отдаёт энергию на разных тактах, а также снижает неравномерность работы двигателя в целом. Маховик изготавливают из чугуна, и он имеет форму диска. Масса у него большая. Зубчатый венец напрессован на наружную поверхность маховика. При помощи него электрический стартер при пуске передаёт движение на коленчатый вал. Если на двигателе внутреннего сгорания три и больше поршня, то рабочий ход одновременно начинается в двух или большем количестве цилиндров. Масса маховика на таких двигателях мала, а крутящий момент плавный.

Видео — изготовление коленвала

Крутильные колебания – это непрекращающееся раскручивание и закручивание коленчатого вала. Если произойдёт совпадение частот внешних сил и крутильных колебаний, то последствием этого станет резонанс, который приведёт к поломке коленчатого вала. На старых автомобилях в двигателях коленчатые валы ломались в месте сопряжения коренной шейки со щёчкой. Количество оборотов и высокая жёсткость современных коленчатых валов не подвержены пагубному влиянию резонансных частот. Однако на двигателях имеются гасители крутильных колебаний, снижающие виброактивность коленчатых валов. Шкив коленчатого вала делят на две части, заливают их резиной, центруют, и после этого за счёт внутреннего трения он будет поглощать вибрацию.

В настоящее время огромную популярность приобрели двухмассовые маховики, выполняющие роль гасителей крутильных колебаний.

Также на двигатели внутреннего сгорания устанавливают новейшие тороидные стартер – генераторы, позволяющие ему работать при максимальных нагрузках, при помощи электронного блока управления снижать вибрации и колебания, а также бесшумно производить запуск.

Вперёд >

КОЛЕНЧАТЫЙ ВАЛ 21213

У коленчатых валов двигателей 21213 диаметр коренных шеек (мм) составляет:

нормальный размер. 50, 799 — 50, 819

ремонтный (-0, 25). 50, 549 — 50, 569

ремонтный (-0, 50). 50, 299-50, 319

ремонтный (0, 75). . 50, 049-50, 069

ремонтный (-1, 00). 49, 799-49, 819

Диаметр шатунных шеек (мм):

нормальный размер. 47, 83 — 47, 85

ремонтный (-0, 25). 47, 58 — 47, 60

ремонтный (-0, 50). 47, 33 — 47, 35

ремонтный (0, 75). 47, 08-47, 10

ремонтный (-1, 00). 46, 83 — 46, 85

Номинальный расчетный зазор в шатунных подшипниках составляет 0, 02-0, 07мм, а в коренных — 0, 026-0, 073мм. Предельные зазоры (износ) равны 0, 1мм для шатунных и 0, 15мм для коренных шеек.

Как правильно поставить подушки коленвала

Запомните это, подушки коленвала нельзя менять местами, с какого места сняли подушку туда ее и надо обязательно поставить, и обязательно замок на вкладыше должен ставиться к замку другого вкладыша. А лучше делать так, перед тем как раскручивать коленвал набейте на подушках керном точки, первая подушка одна точка, вторая подушка две точки и т.д. Я пользуюсь набором цифр, но у вас может нет набора цифр, тогда пользуйтесь керном. Также когда набиваете метки на подушках набивайте их так чтобы вам было понятно где перед а где зад подушки, бейте метки ближе к краю переда подушки, тогда при сборке если отвлекаетесь то посмотря на поставленную подушку по меткам поймете что не ошиблись. ВАЗовские подушки двигателя имеют заводские риски на подушках, их можно не отмечать, но можно и наметить хуже не будет.

Фото. Набитая мной цифра 2 на второй подушке, верх цифры смотрит в перед

Был у меня случай, попросили меня посмотреть двигатель, на нем просто заменили вкладыши и не растачивали коленвал. Так коленвал оказался зажатым, меня это сразу удивило, как может быть зажатый коленвал, когда просто сменили старые вкладыши на новые.

Все оказалось очень просто, этому мастеру подсказал другой мастер, что подушки надо прикручивать не замок к замку на вкладышах а наоборот. Перекрутил я подушки, как положено, замок к замку, и коленвал закрутился. Но глядя на этот коленвал сразу понял что вся их работа в пустую, он даже на взгляд был весь в канавках, я ему сказал что толку с работы не будет. Но он решил, что все будет хорошо.

Долго он не поездил, в двигателе как не было давления масла так и не появилось, хотя он и поставил новые вкладыши.

Причины для замены коленчатого вала

Коленчатый вал — наиболее нагруженная деталь в поршневом силовом агрегате. Основная причина его раннего повреждения, это отсутствие своевременного обслуживания. В частности, если владелец машины не следит за количеством и свежестью моторного масла, допускает продолжительную работу агрегата на повышенных оборотах — коленвал выходит из строя гораздо быстрее.

Подробнее про главные причины повреждения детали:

- низкое давление в системе смазки, вызванное недостаточным уровнем масла или другими факторами, заправка некачественным автолом и гидроудар — из-за этого на коленвале появляются трещины;

- поломка механизма сцепления, неправильная эксплуатация автомобиля — вызывает износ торцевой части упорных колец коленчатого вала;

- разжижение лубриканта, вызванное сильным перегревом мотора или попаданием в него горючей жидкости — обычно приводит к появлению задиров на шейках, выработке мест под сальники и другим повреждениям;

- засорение маслофильтра и работа силового агрегата на грязном масле;

- неправильная затяжка болтов во время проведения ремонта, последствия аварии — разрушаются часто шпоночные пазы, резьбовые фиксационные отверстия, посадочные зоны под втулки, штифты.

Износ данного узла отрицательно сказывается на работе мотора. Последний не в состоянии развивать прежнюю мощность. Давление масла резко падает даже на малых оборотах. Полная разборка ДВС неизбежна, так как поломка может привести к тяжёлому разрушению блока цилиндров. В таких случаях, чтобы уберечь двигатель, производится ремонт или замена коленвала двигателя.

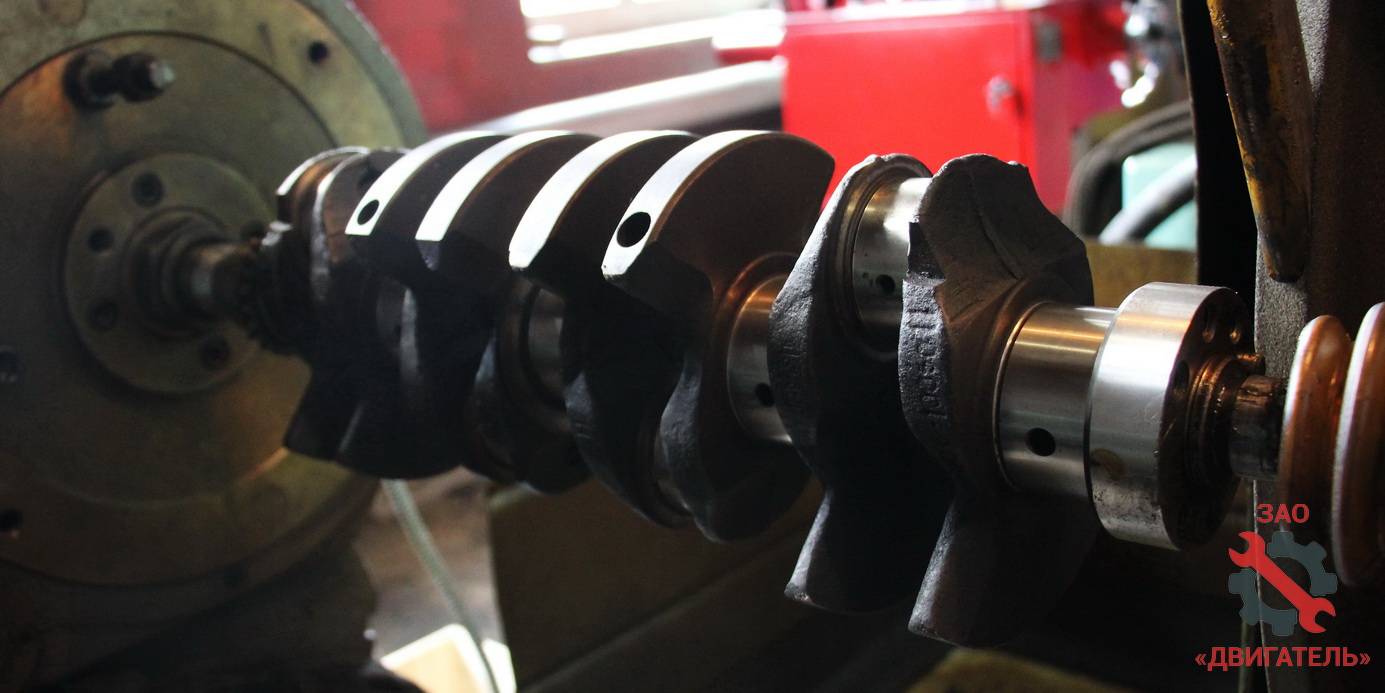

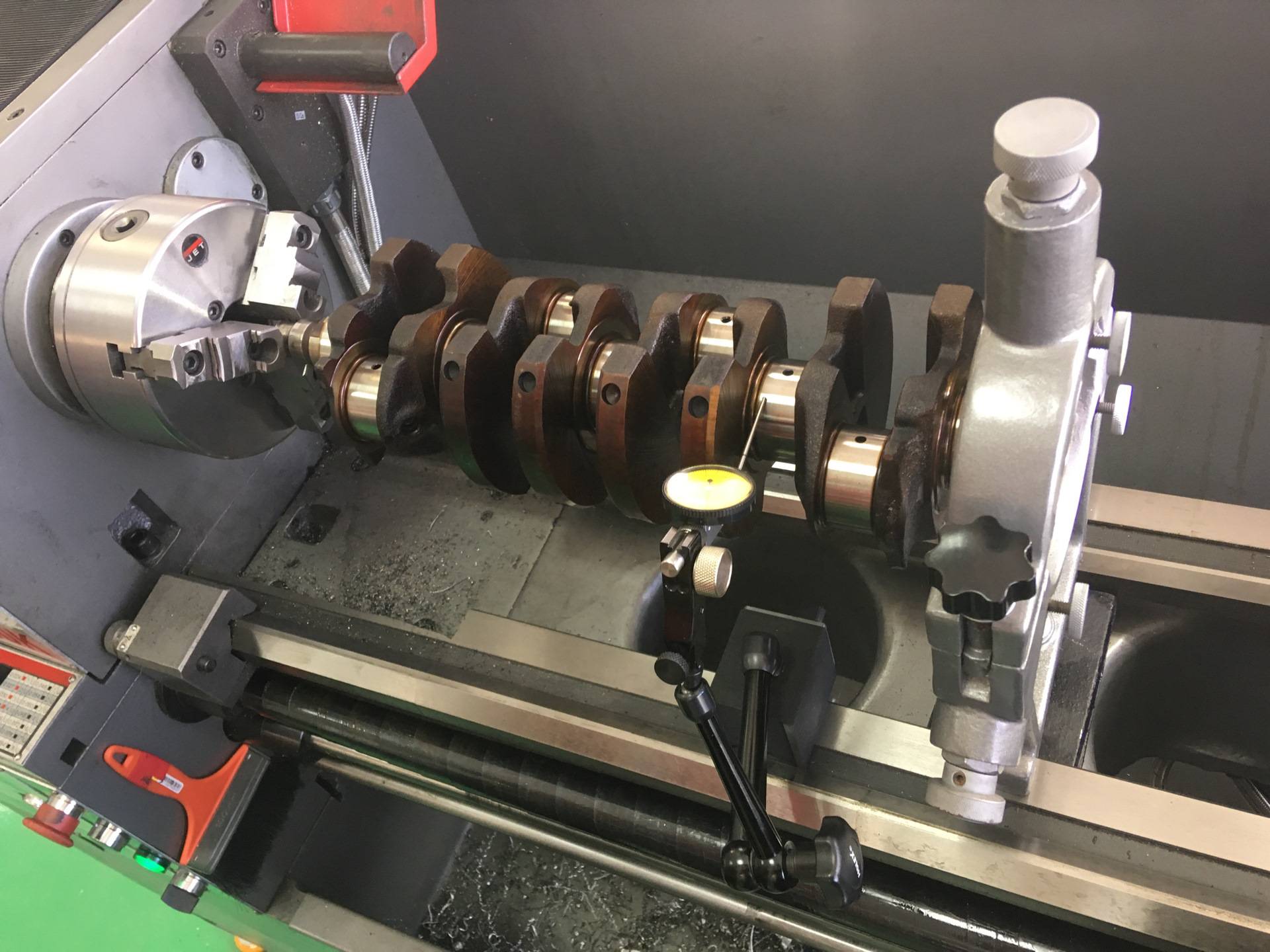

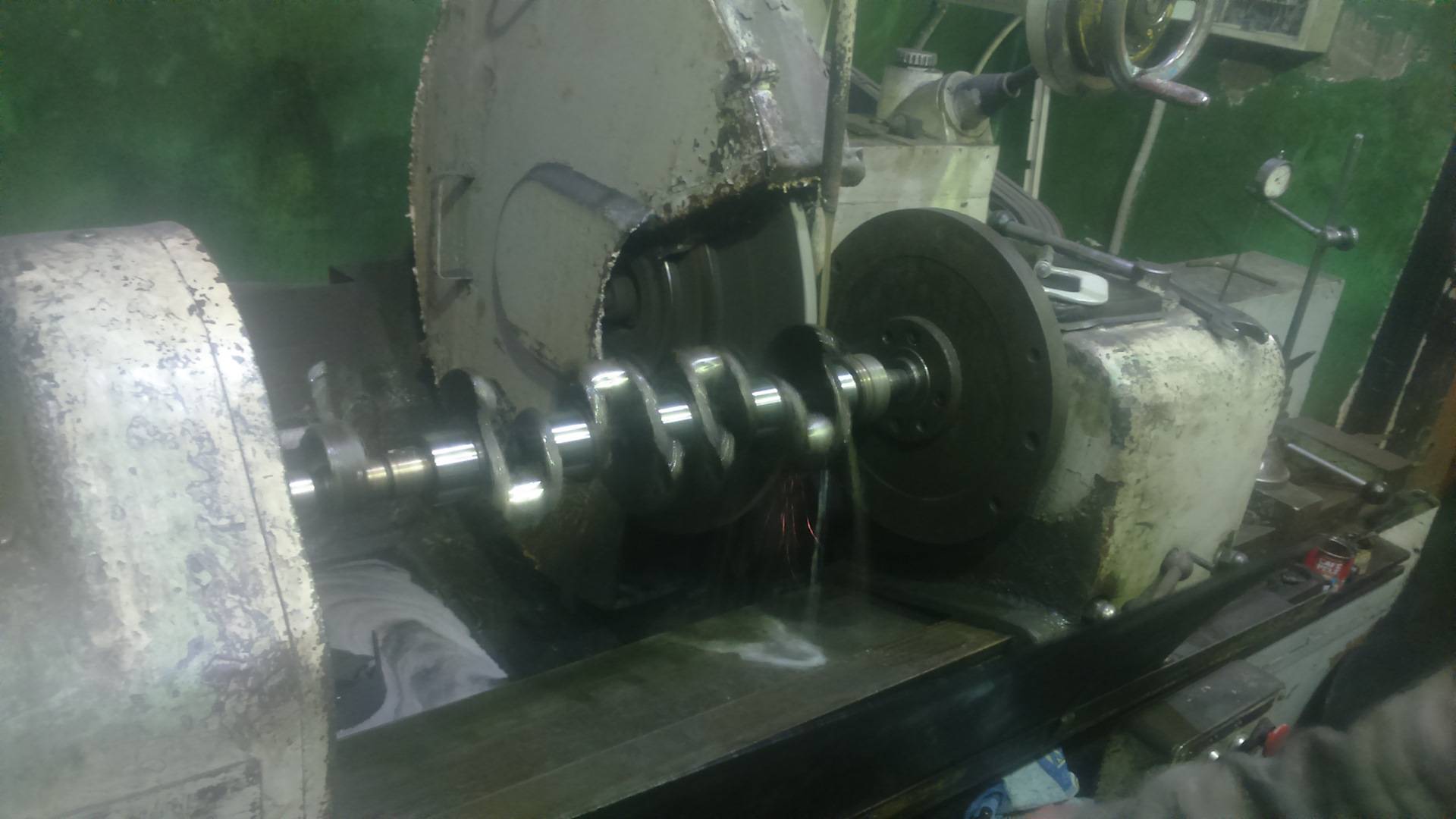

Вкратце о расточке коленчатого вала

Первично о неисправности данного узла можно узнать по характерному стуку ДВС. В процессе эксплуатации происходит неминуемый износ цилиндро-поршневой группы (ЦПГ), а также КШМ. Это приводит к люфтам и зазорам. В результате коленвал начинает стучать. Чтобы устранить зазоры, устанавливают ремонтные вкладыши, которые на 0,1-0,2 мм толще заводских. Но для их монтажа сначала нужно проточить коленчатый вал. С помощью данной процедуры наружный диаметр шейки колена подгоняется под размеры ремонтного вкладыша.

Для большинства автомобилей выпускается 4 размера ремонтных вкладышей. Это значит, что коленвал может быть проточен максимум 4 раза, после чего ДВС или же коленвал заменяются на новые. Расточка осуществляется квалифицированным специалистом на специальном оборудовании в несколько этапов. Самому выполнить такую работу можно только тогда, когда имеются необходимый опыт и инструмент.

Как производится расточка блока цилиндров

Расточка двигателя или восстановление необходимого зазора между поршнями и стенками цилиндра сложная операция, однако не настолько как может показаться на первый взгляд. Зазор образуется сам собой, после того как выполняется проточка на вертикально-расточном станке, качество работы и правильность расточки напрямую зависят от оборудования и мастерства того, кто выполняет эту работу. С технологической точки зрения это не сложная операция. Другое дело — восстановление правильной формы цилиндра, это более сложная операция. Это объясняется тем, что выработка внутренней части цилиндра может произойти где угодно. Перед расточкой выполняется ряд измерений с использованием микрометрических стрелочных приборов. С их помощью мастер делает заключение о необходимых работах, сложности и целесообразности протачивания цилиндра(ов).

ЗАПОМНИТЕ НУЖНО ИСКАТЬ высококвалифицированного мастера с хорошим оборудованием, а не которое разваливается на части и не может держать нужный ТОЧНЫЙ размер.

Посредством расточки двигателя убирается не только «эллипс», но и конусность цилиндров. Нормой считается значение не превышающее 0,01 мм. по всей длине цилиндра. Выполнение такого рода операций требует высокой точности, что предусматривает использование исключительно специальных высокоточных расточных станков, у которых точность составляет чуть меньше 0,01 мм. Далее мастер набивает — либо зеркало внутри цилиндра, либо делает хонингование (это финишная обработка стенок, чтобы убрать все риски и задиры, для того чтобы стенки и кольца быстрее притерлись друг к другу), делается сначала крупным абразивом, затем мелким. И у того и у другого метода есть свои поклонники, какой из них выбрать дело каждого, споры не утихают до сих пор. И заключительный этап это сборка. Уже под ремонтные размеры покупаются запчасти, а именно поршни, кольца все это в последующем устанавливается, подсоединяется к коленчатому валу и собирается двигатель целиком.

Технологический процесс расточки

Как расточить двигатель? Этот вопрос задавали себе многие автолюбители. Технологический процесс расточки достаточной простой, но требует внимательности и понимания. Расточка внутренний части мотора, а точнее цилиндров, задача точная, поэтому такую работу желательно доверить профессионалам, которые разбираются. Рассмотрим основные позиции проведения расточки ДВС на аналоговом и цифровом оборудовании.

Аналоговая расточка требует постоянного вмешательства специалиста, поскольку именно он определяет, какой будет размер цилиндров после окончания проведения работ. Рассмотрим, последовательность действий:

- Блок цилиндров устанавливается на станину так, чтобы шпиндель размещался по центру цилиндра.

- В шпиндель устанавливается резец, которым собственно и будет проводиться расточка.

- Включается станок и шпиндель начинает опускаться, при этом режущим резцом растачивает цилиндр.

- Таким самым способом проводится расточка остальных цилиндров.

- После проведения процесса расточки, расточенной мотор, нужно будет хонинговать, а именно доведение поверхности до зеркального состояния.

Цифровая расточка — это расточка при помощи электроники, а именно ЧПУ. Так, специалисту необходимо ровно установить на станину, чтобы цилиндры стоили в один ряд, а первый был посредине станины. Далее задается необходимая программа, и стенд все делает самостоятельно, под четким руководством специалиста.

В современных развитых странах можно найти стенды с умной электроникой, которые имеют в своем арсенале сканер. Именно он позволяется точно и четко попасть в цилиндр, а также провести расточку с точностью до микрона. К сожалению, такие стенды на территории СНГ недоступны, так как стоимость данных агрегатов начинается от 100 000 евро, и автосервисы не могут себе позволить такой станок.

Народные способы

Итак, ближе к теме. Расточить блок цилиндров в домашних условиях можно без специального оборудования несколькими народными методами. Потребуют они не только времени, что само собой разумеется, но и терпения.

Способ 1

Метод хотя и «дедовский», но тоже без инструмента не обходится. Тут подойдет хорошая электродрель, поставленная на малые обороты. Обязателен также изношенный поршень, имеющий зазор в гильзе (сбоку). И еще нужна будет цилиндровая шпилька, а также шкурка с разным номером абразива.

Поршень в данном случае играет роль самого значимого элемента. Он – это рабочее тело, на которое фиксируется наждачка. Лучше подбирать старый и отработавший свой срок поршень, так как после расточки он уже будет негодным для эксплуатации.

В автосервисе применяется не бумага, а абразивная крошка. Вместо дрели, как и было сказано выше, применяется специальный станок с воротком, имеющим положенный диаметр.

Ремонтный процесс

- Посередке поршня сверлится отверстие под цилиндровую шпильку.

- На шпильку накручивается гайка, а затем шпилька вставляется в поршень торчком вверх.

- Шпилька затягивается накрепко.

- Пропиливается разрез на поршне металлической ножовкой.

- В получившееся отверстие вставляется шкурка, а затем оборачивается вокруг поршня.

- Эта своеобразная насадка устанавливается в дрель, плотно затягивается.

- Цилиндр фиксируется от проворачиваний.

- Дрель включается на малый оборот. Расточка начинается сверху вниз, а после снизу вверх.

Примечание. В процессе такой расточки надо следить за тем, чтобы шкурка не выходила из поршня. Вначале применяется крупная шкурка, потом более мелкая. На завершающем этапе шлифовка должна проводиться нулевкой.

Некоторые эксперты также советуют проводить расточку блока цилиндров, одновременно используя масло. Другие не согласны с этим мнением, так как считают, что и на сухую неплохо растачивается. Последний вариант нам более импонирует, тем более, равномерность и гладкость можно почувствовать руками, если иметь определенную сноровку.

Полезная рекомендация гласит: чтобы не отбить руки в процессе шлифовки электродрелью, рекомендуется хорошенько зафиксировать цилиндр, но постараться его не повредить при этом.

Также вам будет полезно видео о хонинговании.

2 способ

В качестве основного инструмента в данном случае будет использоваться деревянная оправка. Но придется обратиться к фрезеровщику, который эту самую оправку выточит. Технология изготовления оправки основана на следующей формуле: если растачиваемый цилиндр на 76, оправка из бруска должна иметь 74 мм в диаметре. Что касается длины, то она должна быть больше размера цилиндра на 200 мм.

Подготовка приспособы

- В оправке сверлится дырка.

- Ножовкой пропиливается вдоль оправки разрез, в который вставляется абразивная бумага, как и в вышеописанном случае.

Примечание. Примерная глубина паза должна равняться 10 мм. Шкурка, как и в первом случае, должна быть и крупной, и мелкой.

Приступаем к работе

- Абразивная бумага оборачивается вокруг оправки.

- Шкурка обильно смачивается маслом.

- Оправкой растачивается цилиндр. Надо вращать оправку внутри цилиндра крупной в размерах шкуркой, пытаясь достичь свободного движения по поверхности. Затем менять бумагу на мелкую и продолжать.

Простые советы

Идеальный вариант расточки цилиндров, которые содержит блок мотора автомобиля:

Поршень должен сидеть внутри плотно, не смещаться вниз от собственного веса.

Идеальный вариант расточки цилиндров, которые содержит блок мотора мотоцикла:

Поршень внутри цилиндра должен проходить легко, но и не болтаться слишком, так как при нагреве он будет подклинивать от физического расширения.

Научившись проводить расточку своими руками правильно, вы более не будете озабочены проблемой, которая возникает у большинства владельцев б/у машин. Избежать пониженной компрессии ДВС на подержанных автомобилях вряд ли удается, но провести расточку и повысить компрессию теоретически сможет каждый.

Безусловно, как и в начале статьи, мы предупреждаем читателя. Скорее всего, провести расточку правильно без соответствующих знаний не удастся, но желание может перебороть все сомнения. Посмотрите обязательно несколько видео инструкций, изучите наши рекомендации и вперед!

Что нужно делать, чтобы коленвал как можно реже стучал

Любой автомобильный двигатель, требует бережного обращения, если вы хотите как можно реже ремонтировать его, в обязательном порядке нужно соблюдать следующие условия:

- вовремя проходить техобслуживание – через установленное по регламенту количество километров производить замену моторного масла и маслофильтра;

- следить за состоянием моторного масла – если оно быстро темнеет, скорее всего, пора менять поршневые кольца;

- каждый день перед запуском двигателя проверять уровень масла в картере; следить за давлением масла на комбинации приборов. Если датчик давления не показывает, необходимо сразу же заглушить мотор не заводить его до выяснения причины неисправности;

- не эксплуатировать автомобиль с неисправным датчиком давления.

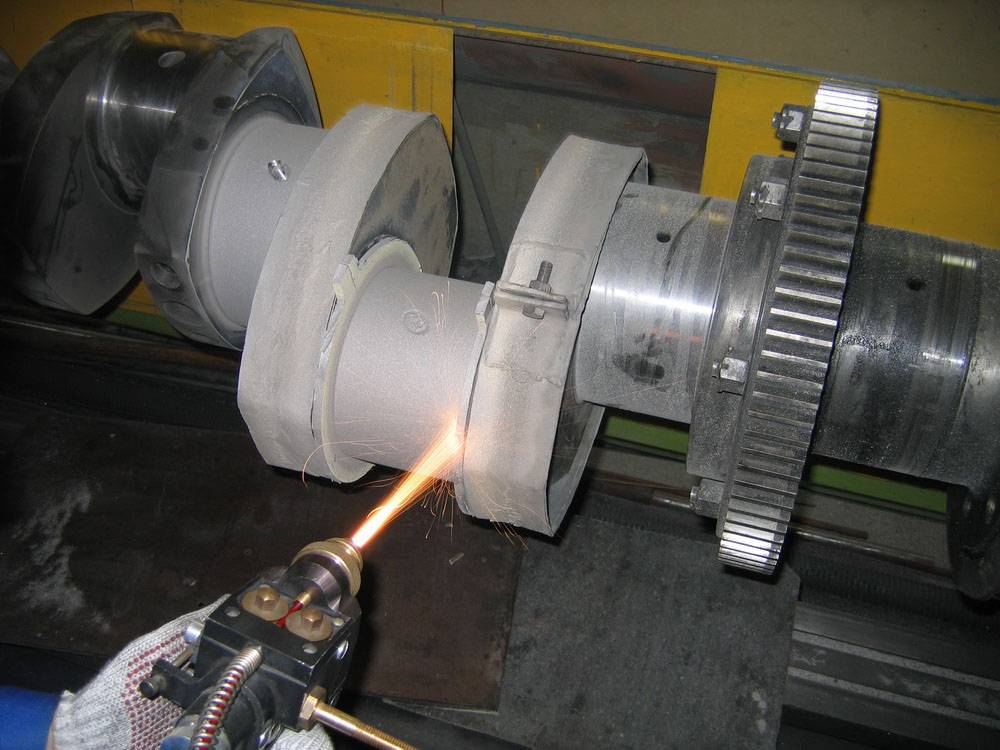

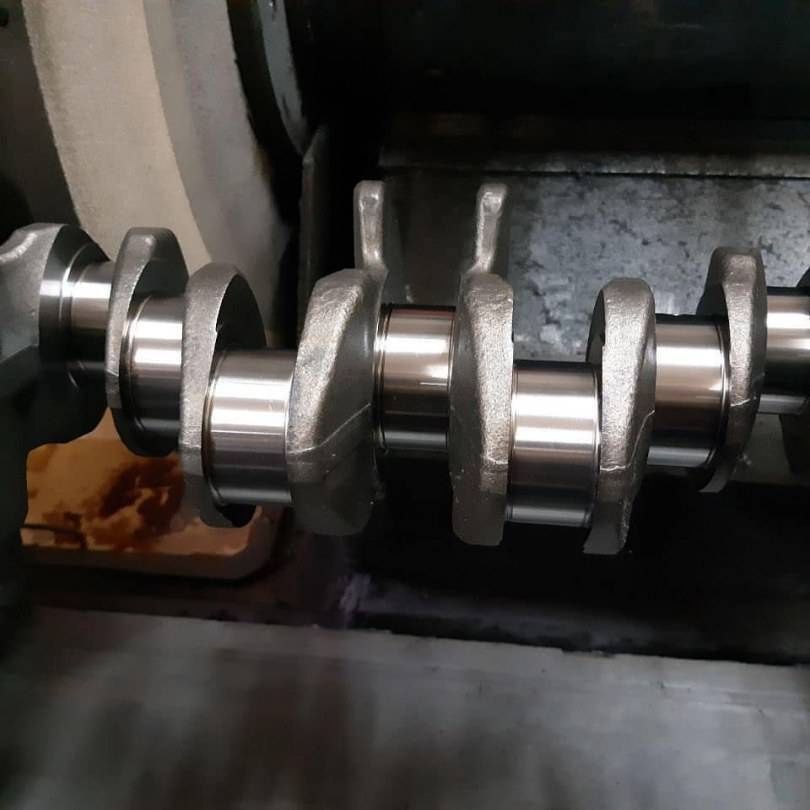

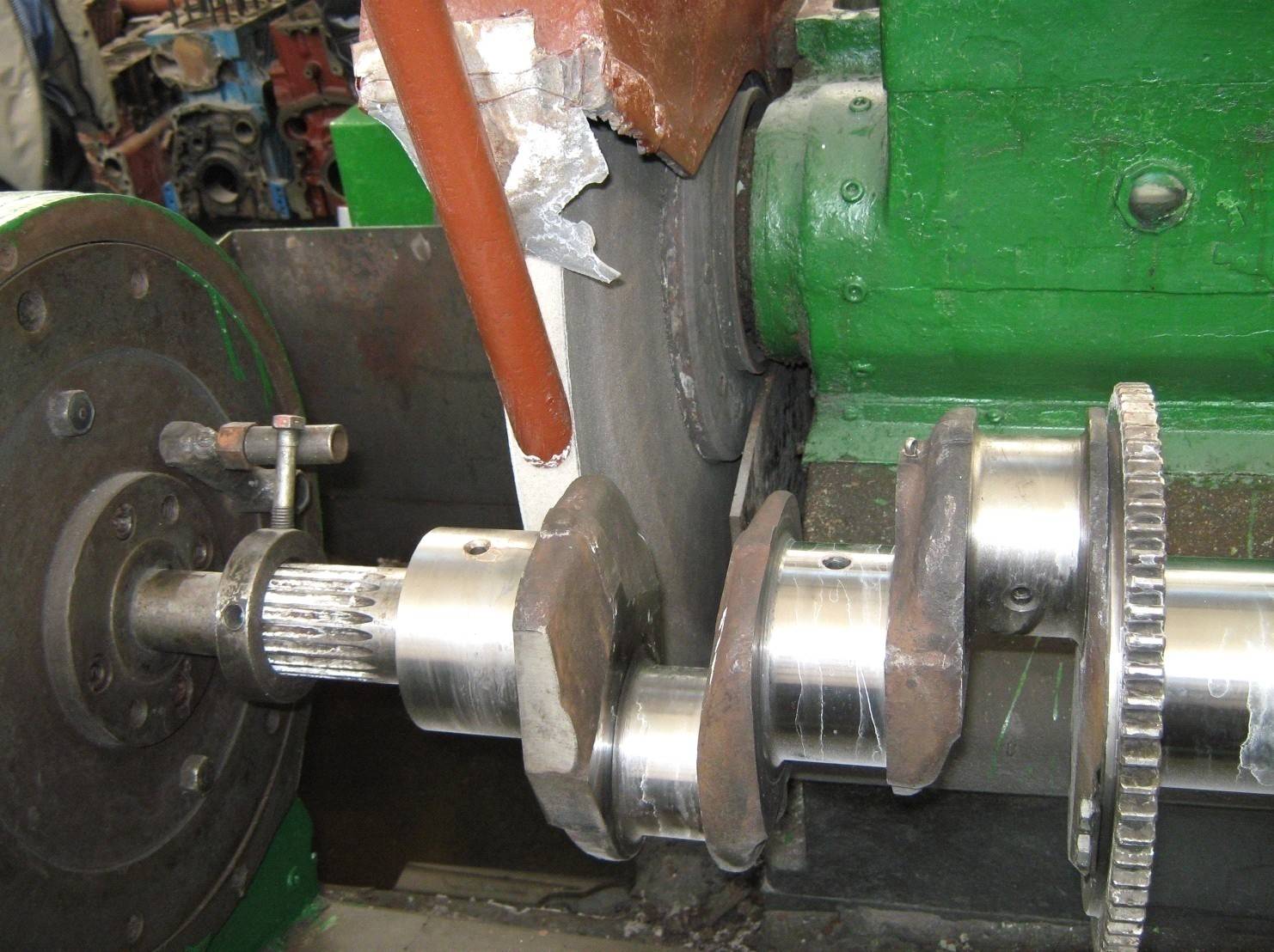

Станки для коленчатого вала

На сегодняшний день хорошим решением будет использовать станок для шлифовки коленчатых валов AMC-SCHOU.

Данное оборудование изготавливается из сверхпрочных отливок. Устройство обладает гидравлическим подводом круга, а также фиксирующими штифтами. Отличительная особенность прибора заключается в достаточно быстром регулировании подачи круга, которое осуществляется без обратной реакции.

Основная процедура, которая требуется при ремонте коленвала — это шлифовка. Данная операция позволяет исправить геометрию устройства, исправить сколы, повысить ресурс двигателя, а также снизить риск появления новых проблем.

Шлифовка шеек коленчатого вала в настоящее время позволяет устранять задиры и износы. Сам по себе процесс шлифовки данного приспособления — это опция, которая требует наличия специального станочного оборудования, а также высоких навыков специалиста.