Большая политика

ДЕСЯТИЛЕТИЯМИ впрыск и карбюрация мирно сосуществовали: в модельном ряду многих автопроизводителей имелись обе версии двигателей. У покупателей был выбор: отдать предпочтение дешевому карбюратору, обслуживать который можно без лишних затрат, или более дорогому впрыску с повышенной чувствительностью к качеству топлива и сложными деталями, многие из которых вообще неремонто-пригодны.

Но в 1963 году в США был принят закон о чистом воздухе – “Clean Air Act”, и оказалось, что лучше всего новым требованиям отвечают европейские модели с системами впрыска. В самой Европе в 1993 году вступил в силу стандарт “Euro I”, в который не вписывались как обычные карбюраторы (без электронного управления), так и впрыск с механическим управлением. Еще через три года ввели более жесткие ограничения “Euro II”, и эра карбюраторов завершилась. Конец ей положила забота об окружающей среде: только инжектор сохраняет выхлоп автомобиля в рамках современных экологических требований, причем происходит это в течение длительного времени и безо всяких регулировок.

В наши дни инжектор уже практически полностью вытеснил карбюратор. Одним из его последних оплотов оставался АвтоВАЗ, отказавшийся от древнего устройства лишь несколько лет назад, да и то по причине введения в России “Euro II”. А впрыск у нас впервые появился на “Жигулях” в 1991 году – им оснащали экспортную модификацию ВАЗ-2107.

Увидим ли мы в будущем альтернативу самому впрыску? Время покажет.

Основные преимущества инжекторной системы

Современные специалисты отмечают сразу несколько преимуществ подобных видов систем подачи топлива. А именно:

- Удалось достигнуть значительного снижения расхода топлива. Это стало возможным благодаря четкому контролю подачи топлива.

- Подобная система способствует повышению мощности. Для сравнения карбюраторные двигатели внутреннего сгорания имеют мощность на среднем на 10% меньше нежели идентичные инжекторные.

- Автоматизированная система впрыска. Стоит помнить, что в карбюраторных автомобилях функцию регулировки выполняет подсос и регулировочные винты. В данном же случае водителю не придется тратить время, и система все сделаем за него.

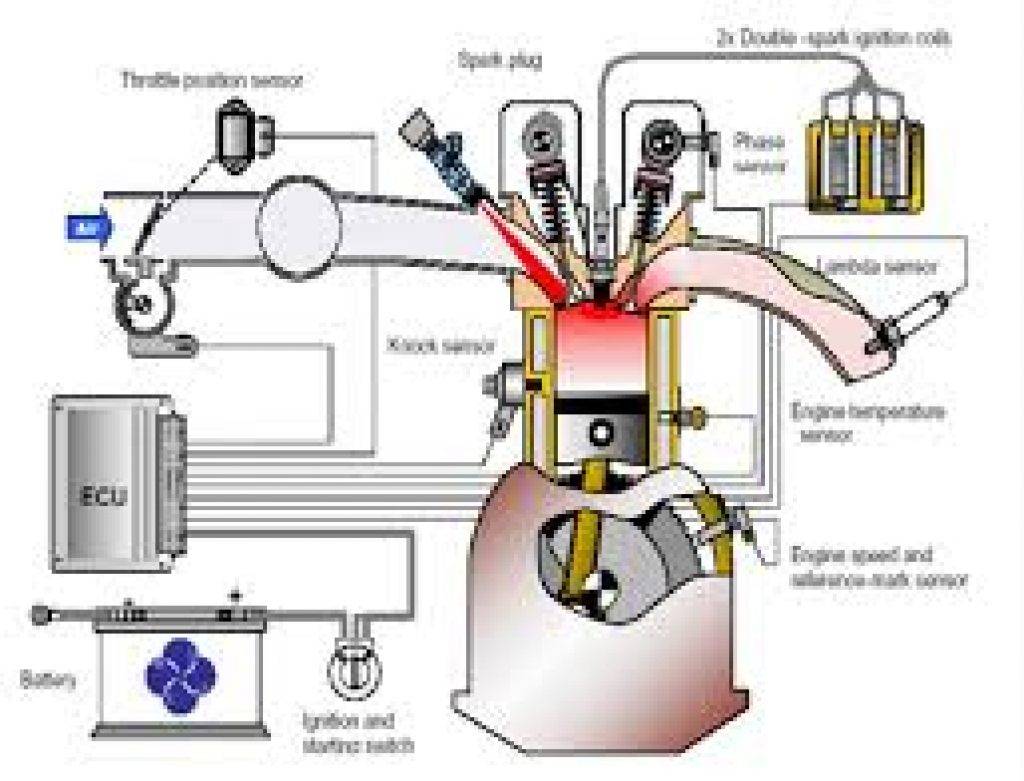

Как все работает

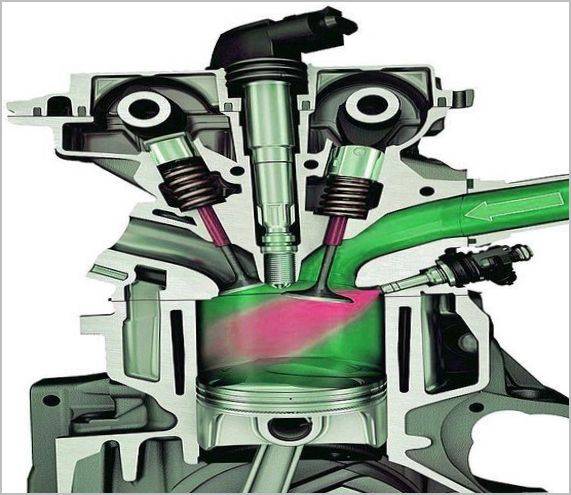

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

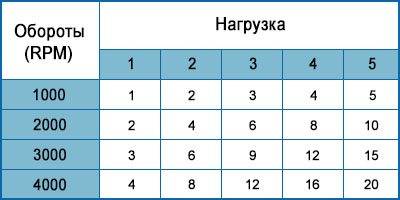

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Как это устроено и работает

Прямой перенос технологий непосредственного впрыска из авиации показал их преимущество перед преобладающими тогда двигателями с распылением бензина в карбюраторах, но массовое производство автомобилей, с присущими ему заботами о надёжности, стоимости и ремонтопригодности, заставили не спешить. Перспективная инжекторная система настоятельно требовала постепенности во внедрении, поэтому для начала серийная продукция получала схемы моновпрыска в модуль, очень похожий на карбюратор, или распределённого размещения форсунок по цилиндрам, но всё равно действующих в пределах впускного коллектора.

Столкнувшись с проблемами, разработчики топливных систем пытались экспериментировать, применяя схему форкамерного зажигания, а окончательно поместить форсунки в камеру сгорания смогли лишь совсем недавно. За новыми моторами закрепилась аббревиатура GDI (Gasoline Direct Injection), по мере попадания на российский вторичный рынок они тут же были названы «джедаями». С некоторой долей опаски и недоумения, ведь никаких видимых преимуществ это не давало, зато создавало много головной боли владельцам.

Вопрос вполне резонный – зачем усложнять, если распределённый впрыск и так прекрасно работает, моторы экономичны, легко пускаются, обеспечивают все существующие и перспективные экологические нормы. Но конструкторам приходится смотреть вперёд куда дальше, чем покупателям.

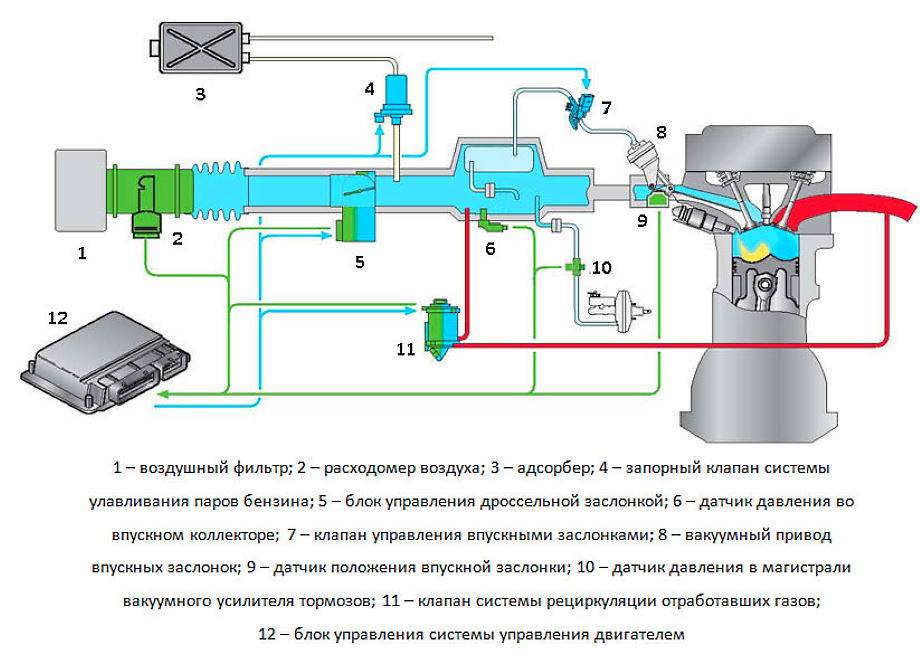

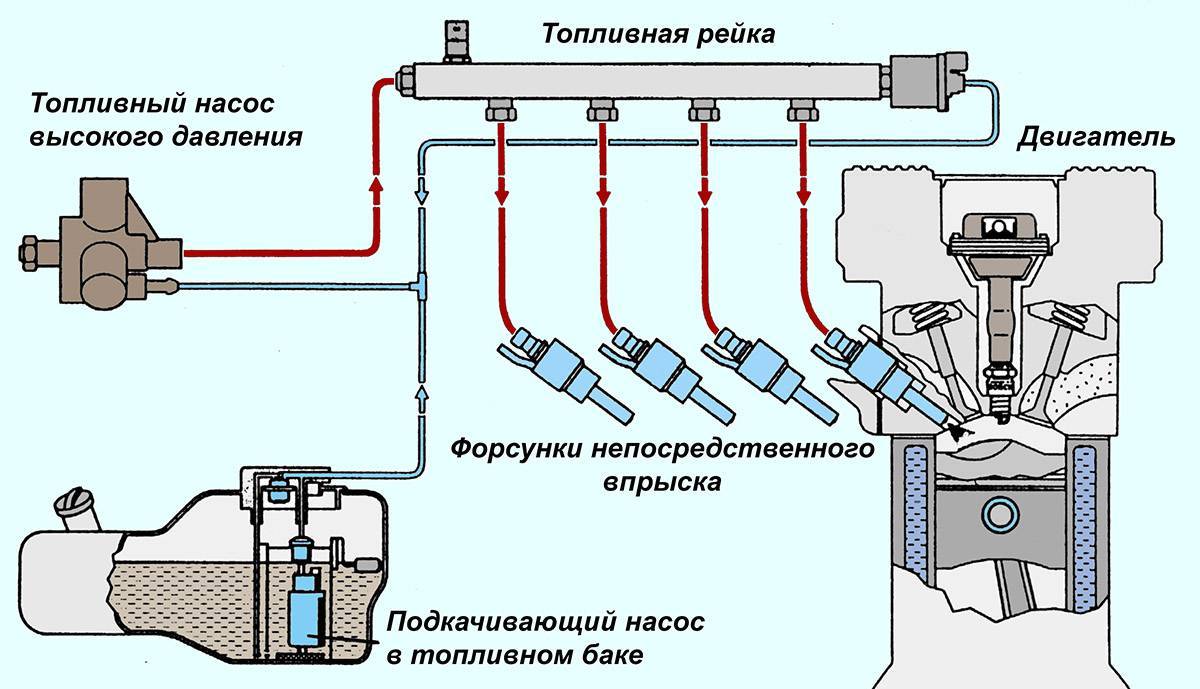

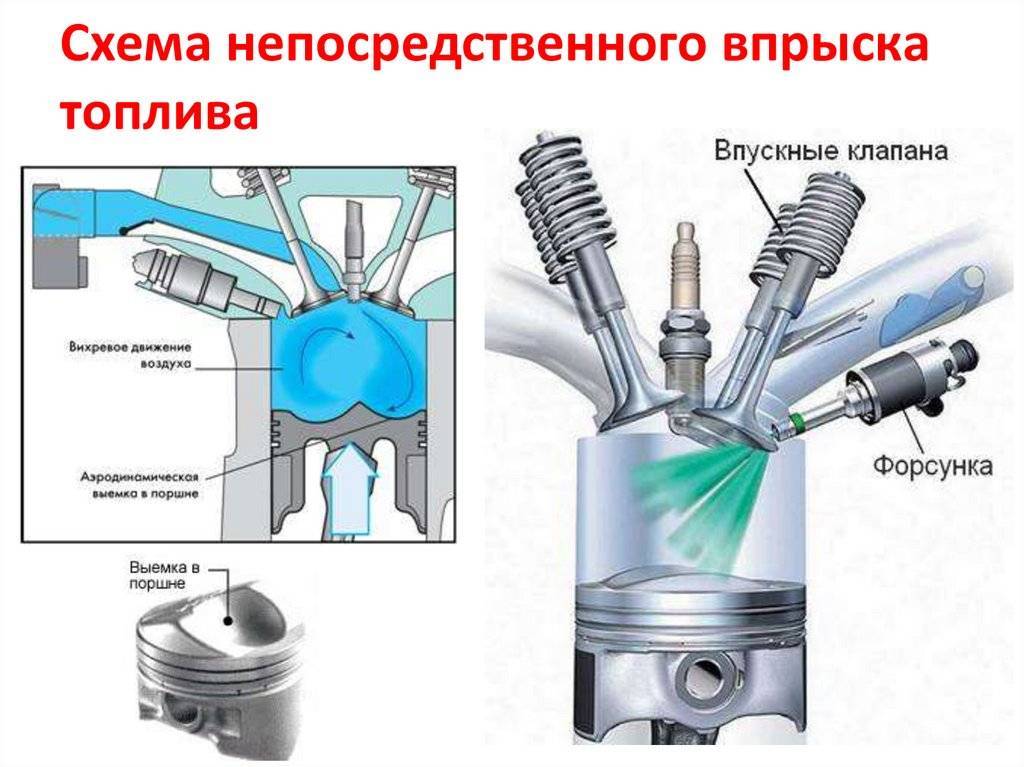

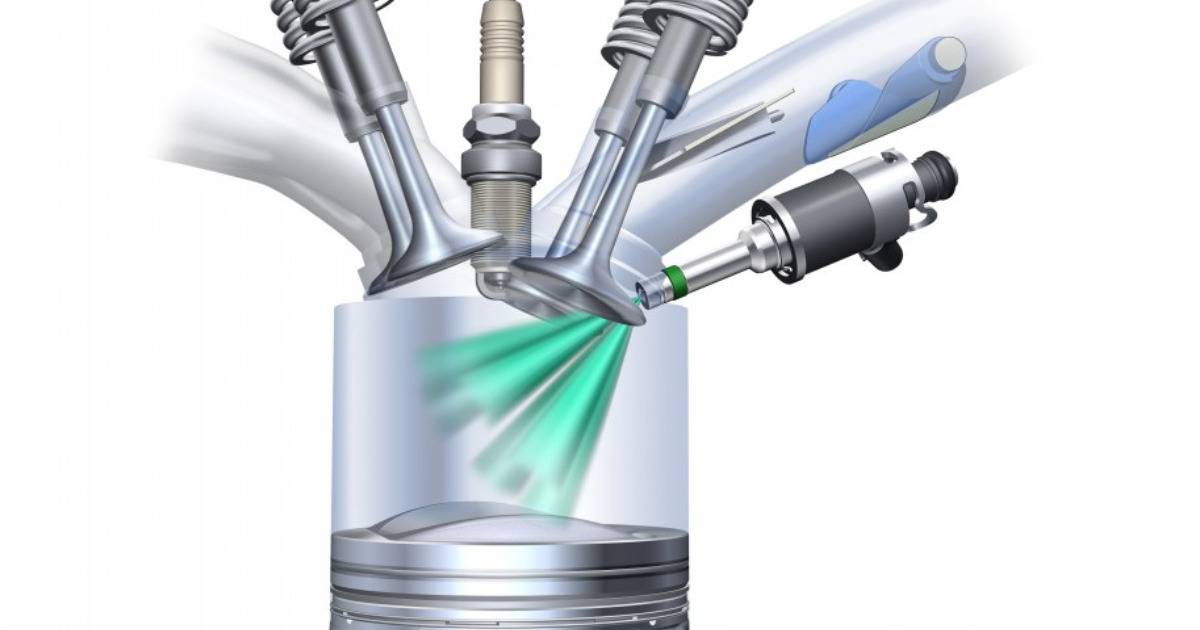

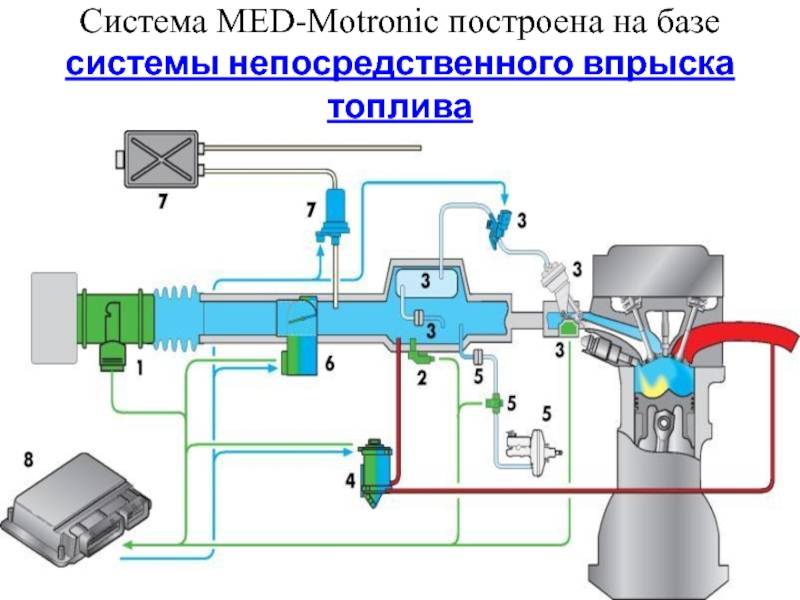

Организация непосредственного впрыска подразумевает наличие следующей аппаратуры:

- подкачивающий бензонасос, под низким давлением поставляющий бензин из бака;

- топливный насос высокого давления (ТНВД), создаёт необходимое для прямого впрыска давление бензина на входе в форсунки порядка сотни атмосфер;

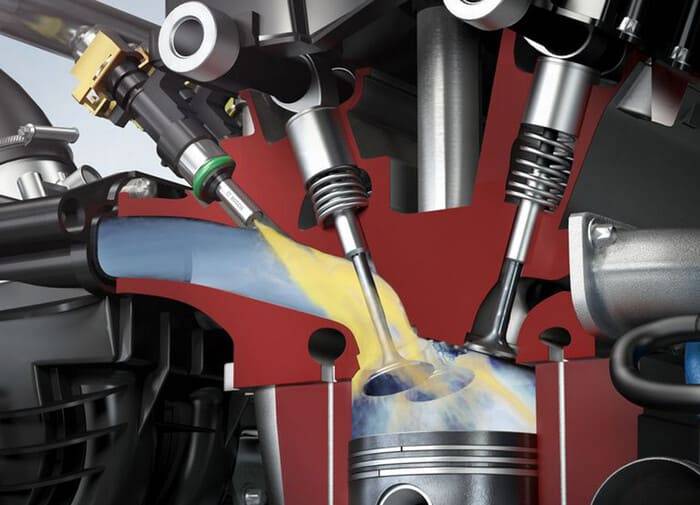

- форсунки непосредственного впрыска, электроуправляемые клапаны с распылителями, расположенные в камерах сгорания;

- электронный блок управления, датчики и прочая аппаратура, свойственная системам впрыска с программным управлением.

Топливо подаётся под давлением, меньшим, чем у дизельных двигателей, что связано с легко распыляющимся бензином, но значительно большим, чем у систем впрыска в коллектор (MPI). Всё это позволяет более тонко организовать смесеобразование и получить новые возможности для совершенствования моторов.

Как избежать возможных проблем с системой прямого или непосредственного впрыска топлива

Однако, даже если вы купили новый автомобиль, и заправляете его только качественным и высокооктановым бензином, то чтобы в будущем избежать возможных проблем с системой прямого впрыска топлива, необходимо регулярно, каждые 50 000 километров пробега, проводить её профилактическое обслуживание, которое стоит недёшево.

Нет, я не призываю вас отказываться от покупки автомобиля, двигатель которого оснащён системой прямого впрыска топлива. Тем более, что этой системой сейчас оснащаются практически все автомобили. Я просто хочу вас предупредить, что если вы уже купили или собираетесь купить такой автомобиль, то не забывайте о своевременном профилактическом обслуживании.

Особенно это касается подержанных автомобилей, профилактическое обслуживание которых я рекомендую сделать сразу после покупки, что в будущем сохранит ваши нервы, время и деньги.

Система непосредственного впрыска: конструктивные особенности

Итак, давайте в качестве примера возьмем двигатель FSI с его так называемым «послойным» впрыском. Система включает в себя следующие элементы:

- контур высокого давления;

- бензиновый ТНВД;

- регулятор давления;

- топливную рампу;

- датчик высокого давления;

- инжекторные форсунки;

Начнем с топливного насоса. Указанный насос создает высокое давление, под которым топливо подается к топливной рампе, а также на форсунки. Насос имеет плунжеры (плунжеров может быть как несколько, так и один в насосах роторного типа) и приводится в действие от распредвала впускных клапанов.

Кстати, в схеме используется специальный клапан-предохранитель, который стоит в рейке. Указанный клапан нужен для того, чтобы избежать слишком высокого давления топлива и тем самым защитить отдельные элементы системы. Рост давления может возникать по причине того, что горючее имеет свойство расширяться при нагреве.

Датчик высокого давления является устройством, которое измеряет давление в топливной рейке. Сигналы от датчика передаются на ЭБУ (электронный блок управления двигателем), который, в свою очередь, способен изменять давление в топливной рейке.

Если же говорить о системе прямого впрыска, вместе с датчиком высокого давления топлива для ее работы задействованы: датчик коленчатого вала, ДПРВ, датчик положения дроссельной заслонки, воздухорасходомер, датчик температуры воздуха во впускном коллекторе, датчик температуры ОЖ и т.д.

Благодаря работе этих датчиков на ЭБУ поступает нужная информация, после чего блок посылает сигналы на исполнительные устройства. Это позволяет добиться слаженной и точной работы электромагнитных клапанов, форсунок, предохранительного клапана и ряда других элементов.

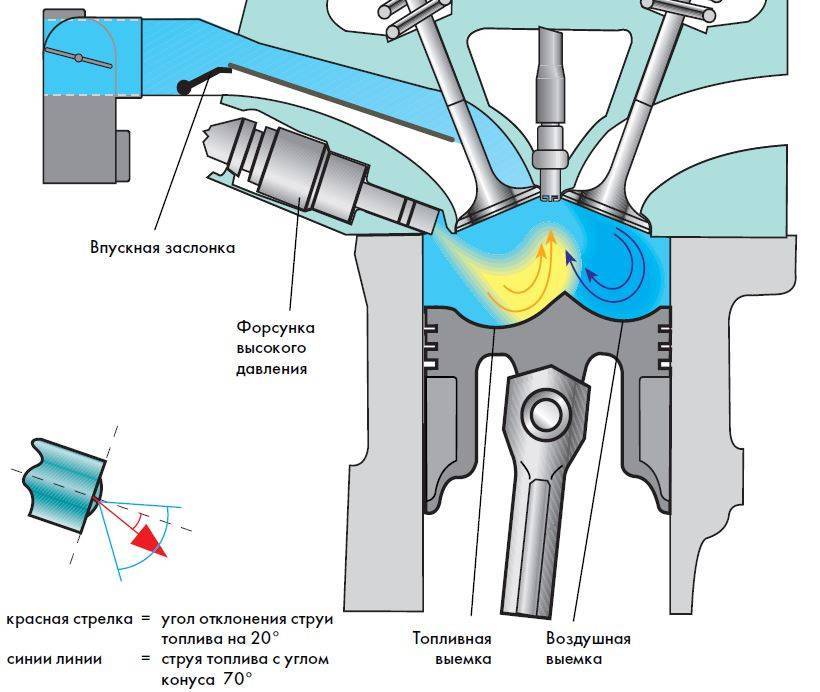

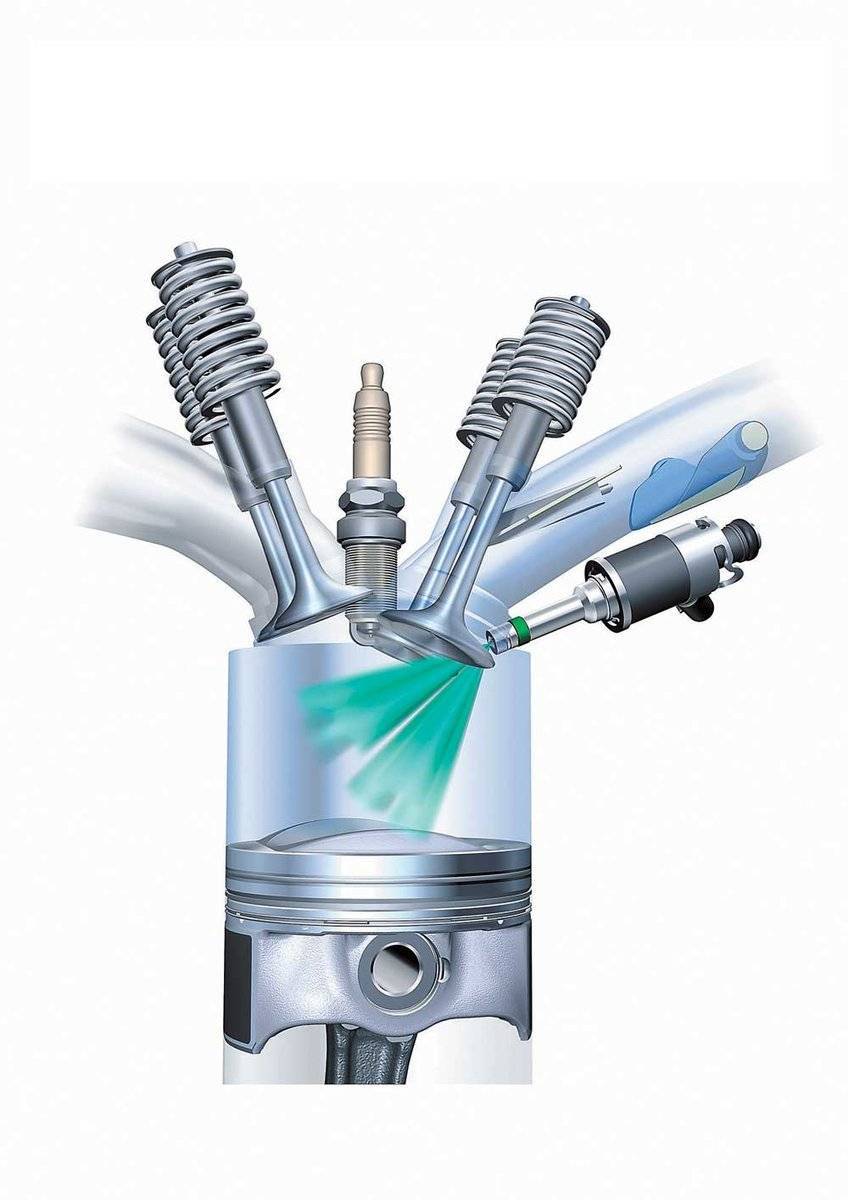

Как работает система непосредственного впрыска топлива

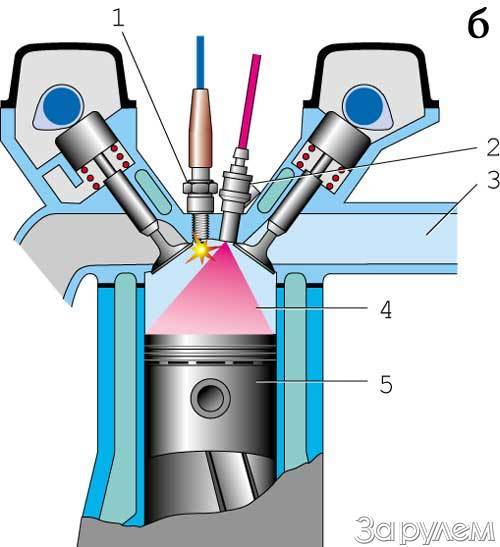

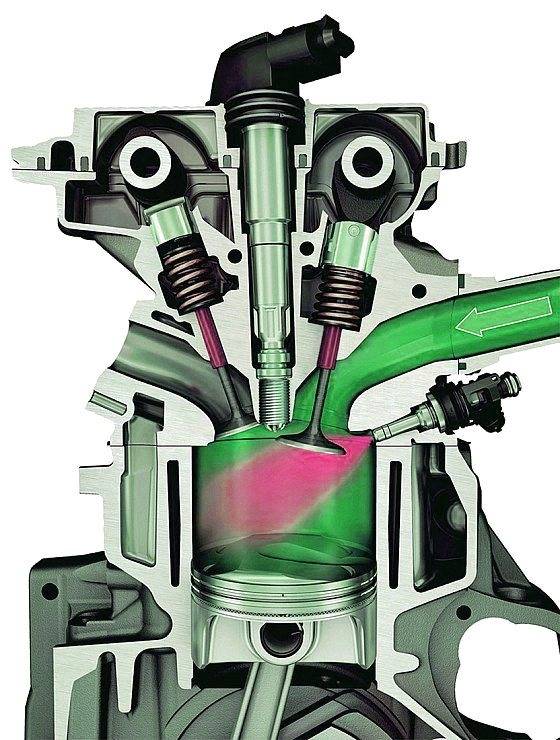

Главным плюсом непосредственного впрыска является возможность добиться различных типов смесеобразования. Другим словами, такая система питания способна гибко изменять состав рабочей топливно-воздушной смеси с учетом режима работы двигателя, его температуры, нагрузки на ДВС и т.д.

- Послойное смесеобразование задействуется тогда, когда нагрузки на двигатель низкие или средние, а обороты коленвала небольшие. Если просто, в таких режимах смесь несколько обедняется в целях экономии. Стехиометрическое смесеобразование предполагает приготовление такой смеси, которая легко воспламеняется, при этом не является слишком обогащенной.

- Гомогенное смесеобразование позволяет получить так называемую «мощностную» смесь, которая нужна при больших нагрузках на двигатель. На обедненной гомогенной смеси в целях дополнительной экономии силовой агрегат работает на переходных режимах.

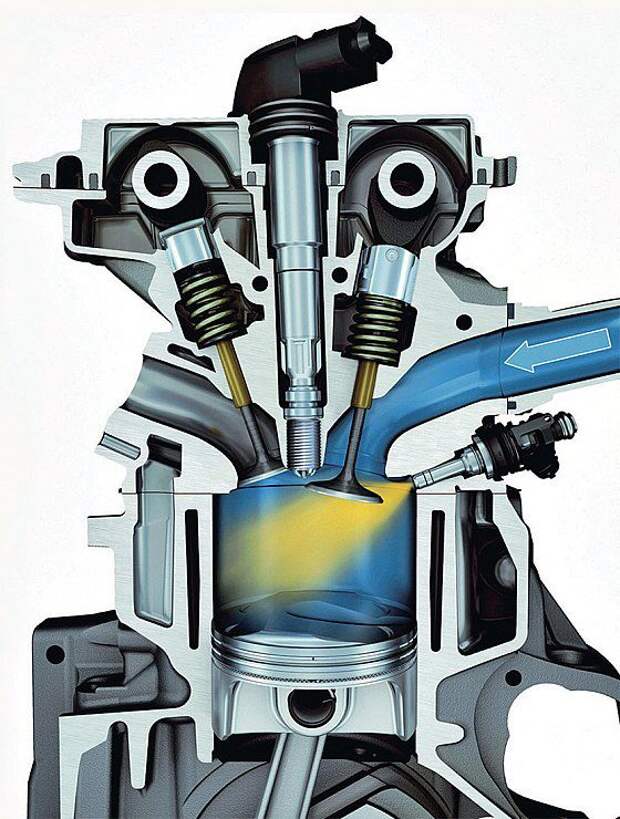

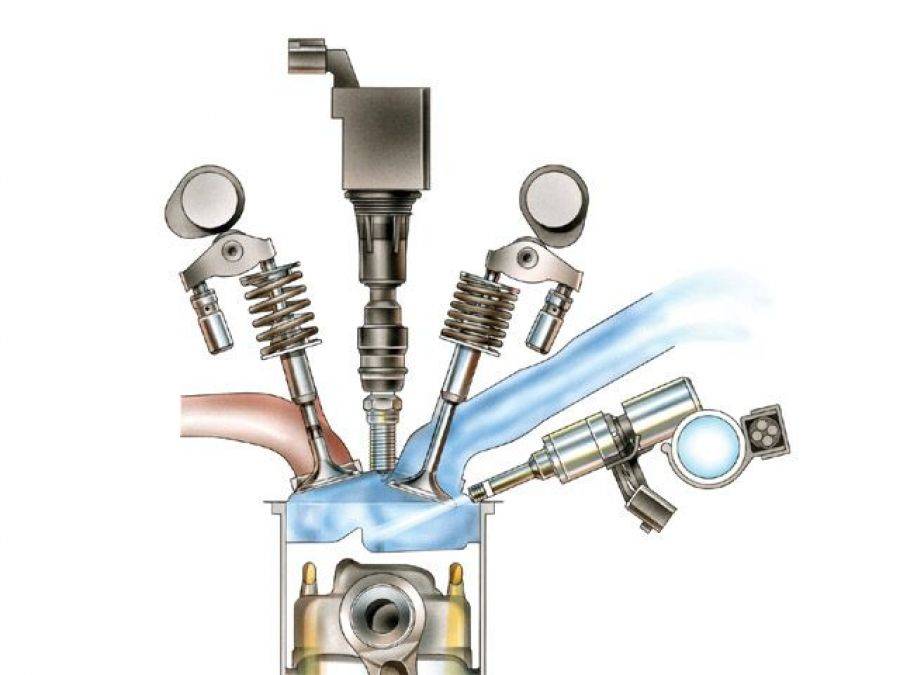

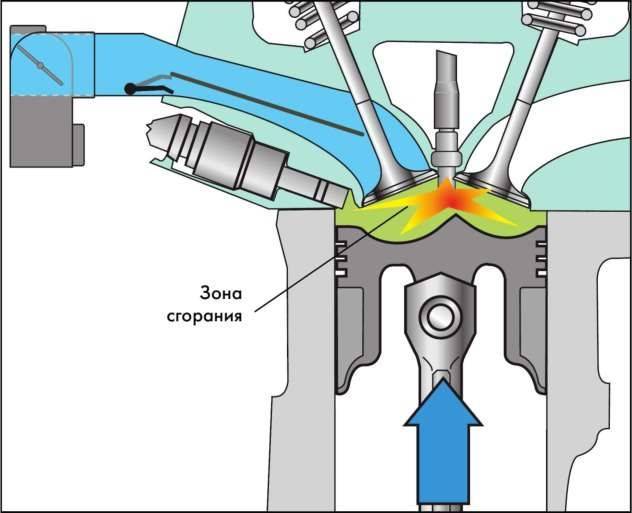

- Когда задействован режим послойного смесеобразования, дроссельная заслонка широко открыта, при этом впускные заслонки находятся в закрытом состоянии. В камеру сгорания воздух подается с высокой скоростью, возникают завихрения воздушных потоков. Горючее впрыскивается ближе к концу такта сжатия, впрыск производится в область расположения свечи зажигания.

За короткое время до того, как на свече появится искра, образуется топливно-воздушная смесь, в которой коэффициент избыточного воздуха составляет 1.5-3. Далее смесь воспламеняется от искры, при этом вокруг зоны воспламенения сохраняется достаточно количество воздуха. Указанный воздух выполняет функцию температурного «изолятора».

В этом случае горючее впрыскивается еще на такте впуска, в результате чего удается получить однородную смесь. Избыток воздуха имеет коэффициент, близкий к единице. Такая смесь легко воспламеняется и полноценно сгорает по всему объему камеры сгорания.

Обедненная гомогенная смесь создается тогда, когда дроссельная заслонка полностью открыта, а впускные заслонки закрыты. В этом случае воздух активно движется в цилиндре, а впрыск горючего приходится на такт впуска. ЭСУД поддерживает избыток воздуха на отметке 1.5.

Дополнительно к чистому воздуху могут быть добавлены отработавшие газы. Это происходит благодаря работе системы рециркуляции отработавших газов EGR. В результате выхлоп повторно «догорает» в цилиндрах без ущерба для мотора. При этом снижается уровень выброса вредных веществ в атмосферу.

Типы инжекторных систем двигателя

Первое время инжекторы, которые устанавливали на бензиновых двигателях, были механическими, хотя уже появлялись электронные компоненты, благодаря чему двигатель работал лучше. Современные инжекторные системы снабжены большим количеством электроники, а их работа находится под контролем ЭБУ.

Создано три типа топливных систем инжекторных двигателей, которые отличаются друг от друга способами подачи горючего.

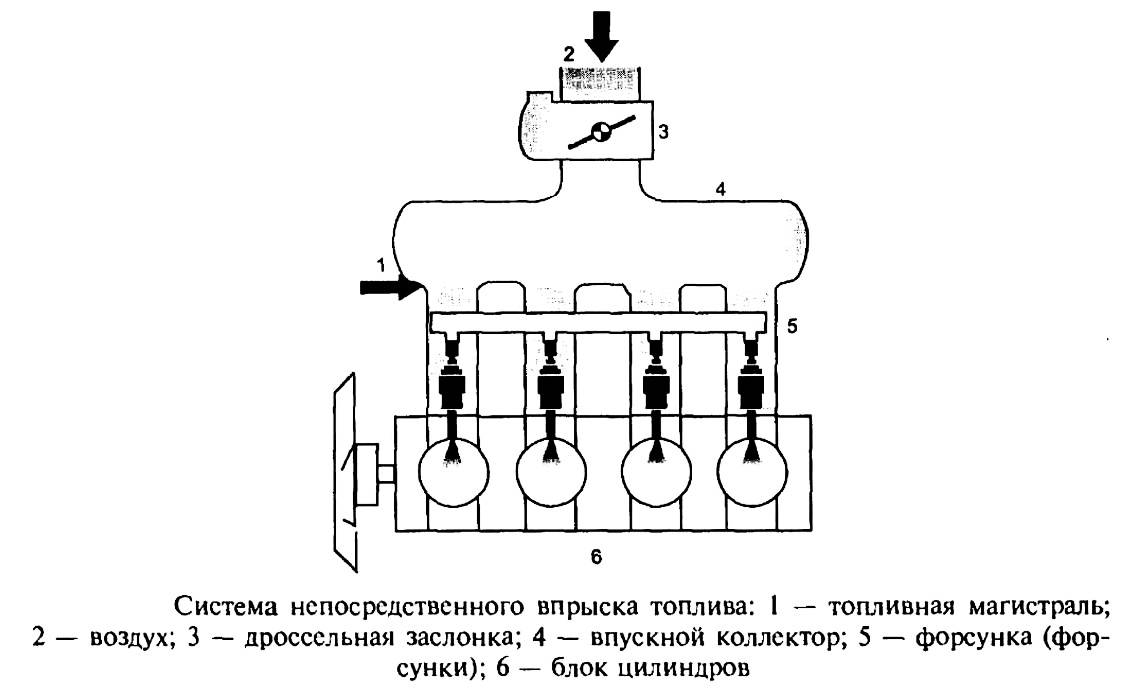

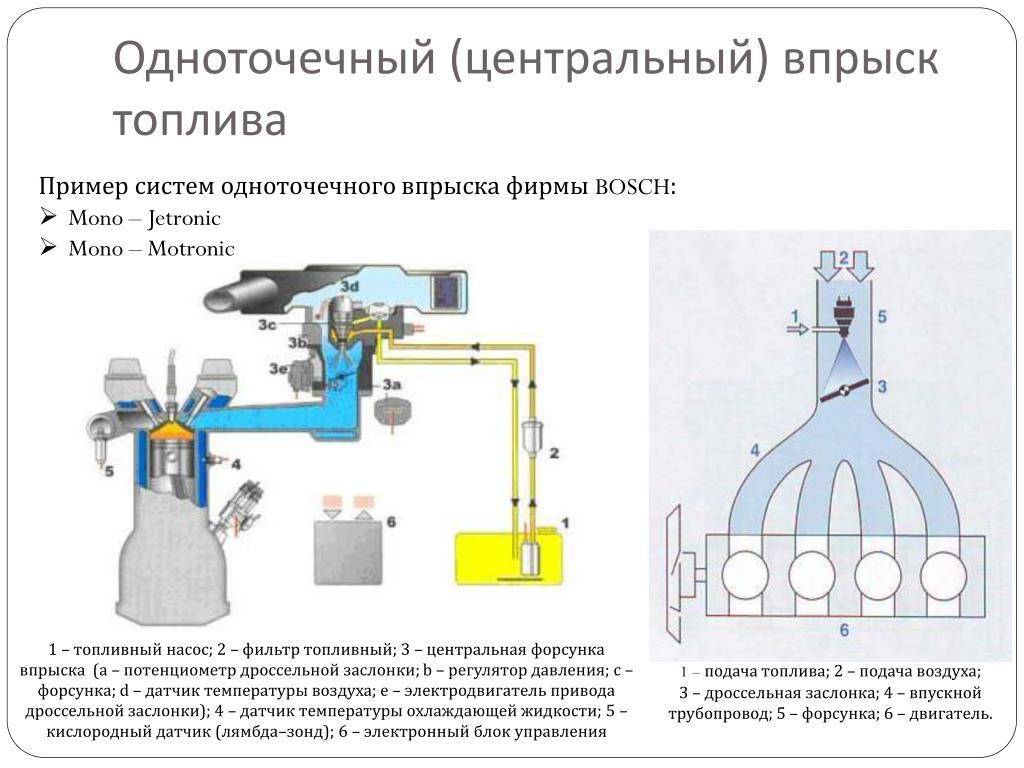

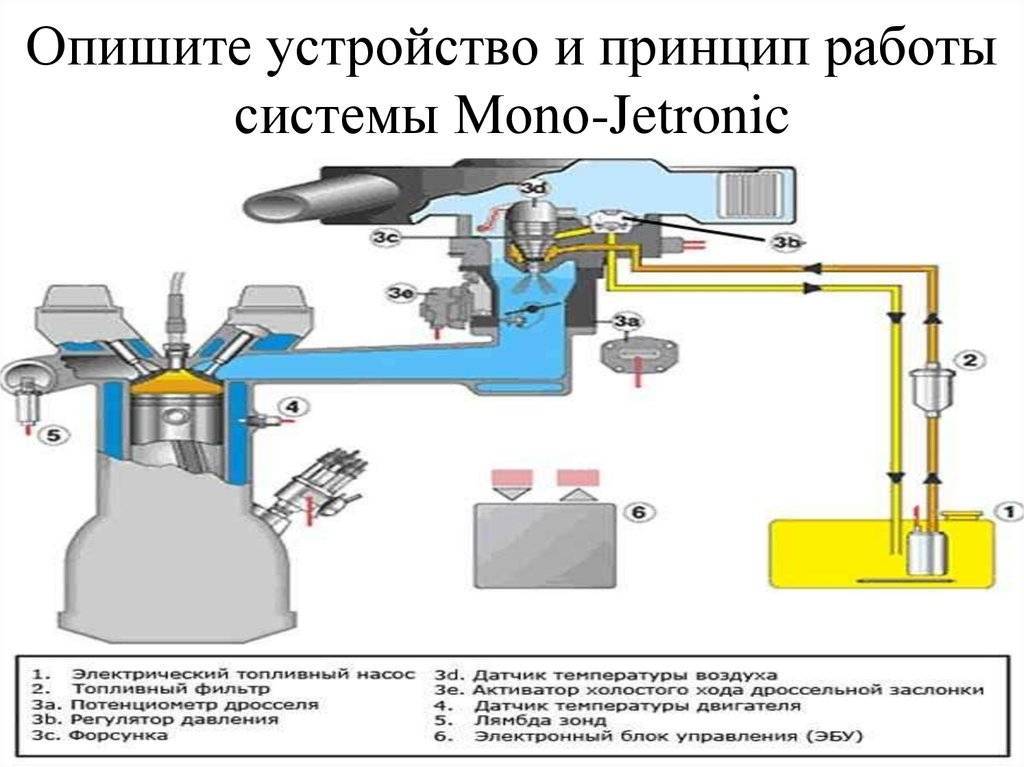

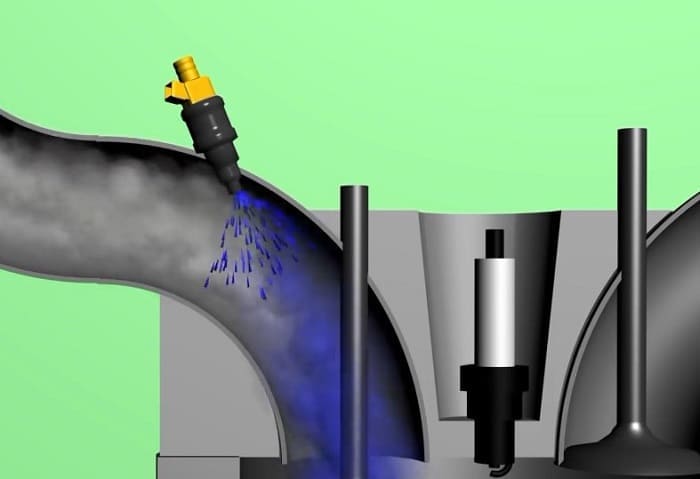

Центральная инжекторная система (моновпрыск)

Принцип ее работы таков: топливо впрыскивается в одной точке — на входе во впускной коллектор, где оно перемешивается с воздухом и затем подается в цилиндры. Эта система имеет много общего с карбюратором, но отличается от него тем, что бензин поступает под давлением. Благодаря такому режиму подачи топливо лучше распыляется и смешивается с воздухом. Однако из-за некоторых факторов наполняемость цилиндров бывает неравномерной, поэтому система устарела.

Центральная система имела простую конструкцию и быстро отвечала на смену рабочих настроек силовой установки. Проблема состояла в том, что система не могла работать полноценно: из-за того что цилиндры наполнялись неравномерно, топливо сгорало не полностью.

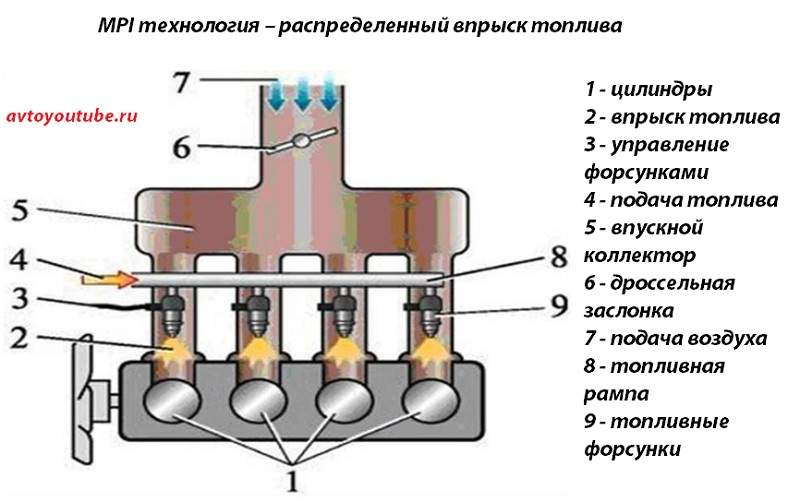

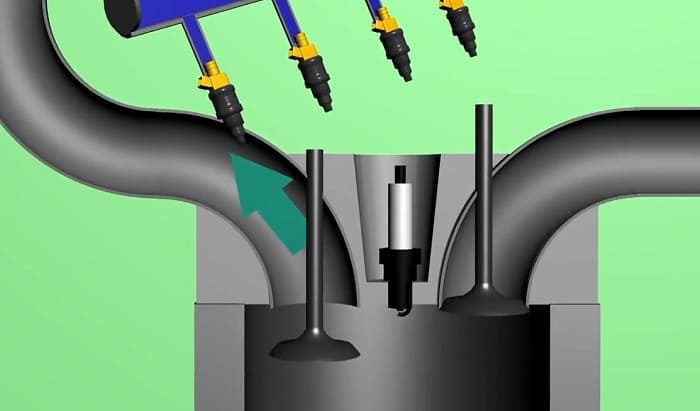

Распределенная инжекторная система (мультивпрыск)

Эта система обладает отличными характеристиками и работает на большинстве современных автомобилей. Топливо впрыскивается во впускной коллектор, но этот тип инжектора обеспечивает раздельную его подачу в каждый цилиндр. Элементы подачи топлива располагаются рядом с головкой блока, бензин поступает в рабочую зону клапанов, поэтому подается раздельно.

С помощью такого устройства обеспечивается соблюдение пропорций топливовоздушной смеси, и в результате горючее сгорает эффективнее. Автомобили, снабженные подобным инжекторным двигателем, более экономичны и экологичны, но выходная мощность при этом выше.

Отрицательными качествами распределенной системы являются сложность устройства и высокие требования к качеству бензина.

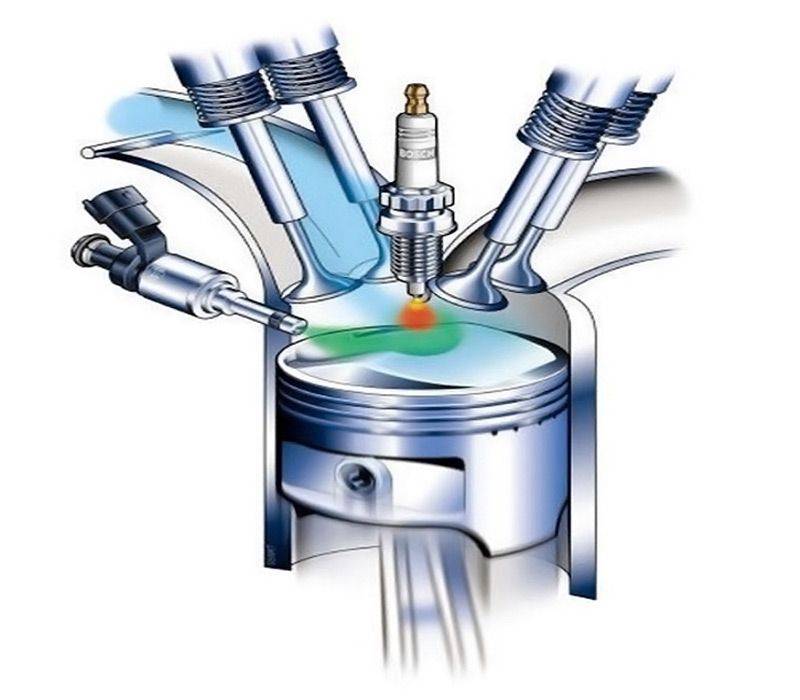

Система непосредственного впрыска

Это самая совершенная система впрыска, она является разновидностью предыдущего типа. Различие состоит в том, что впрыск топлива осуществляется прямо в цилиндры, и уже там оно смешивается с воздухом. Принцип работы приблизительно такой же, как в дизельных двигателях. Бензин существенно экономится, а выход мощности двигателя увеличивается. Однако конструкция очень сложна и чувствительна к качеству топлива.

Форсунки инжекторного двигателя делятся на три типа в зависимости от способа впрыска горючего:

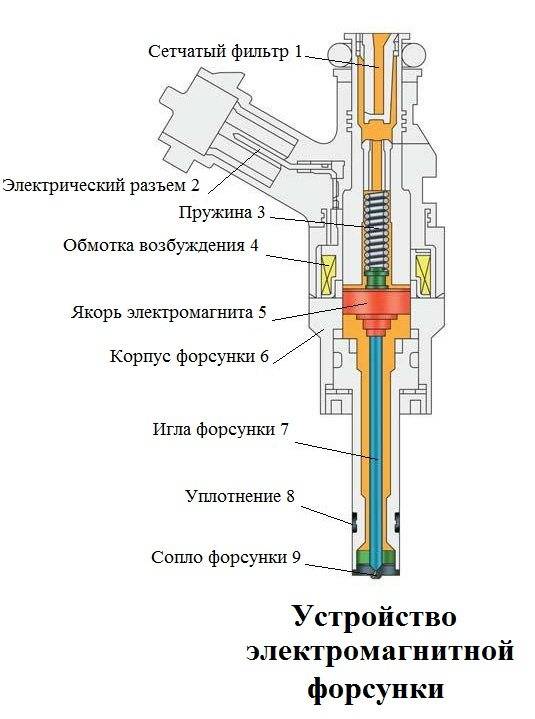

Электромагнитная

Чаще всего используется в бензиновых двигателях внутреннего сгорания, в том числе с прямым впрыском. Ее устройство довольно простое: электромагнитный клапан с иглой и сопло. ЭБУ контролирует работу форсунки и в нужный момент обеспечивает подачу напряжения на обмотку клапана.

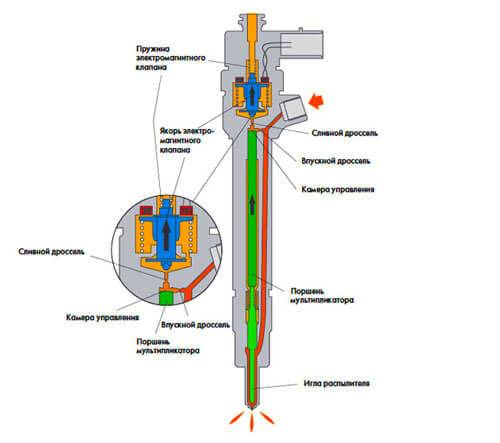

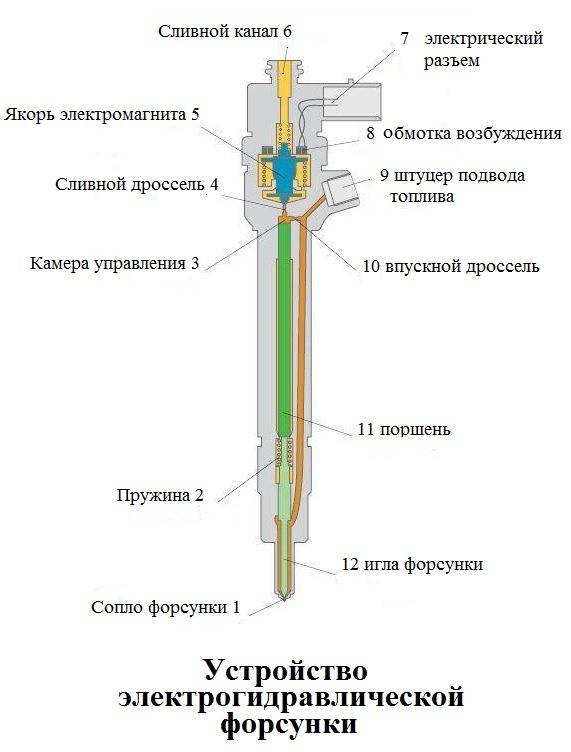

Электрогидравлическая

Устанавливается преимущественно на дизельных двигателях. В ее состав входит электромагнитный клапан, снабженный дросселями — впускным и сливным, а также камерой управления. Работа таких форсунок основывается на силе давления топливной смеси. ЭБУ контролирует работу электрогидравлической форсунки и подает сигналы на электромагнитный клапан.

Пьезоэлектрическая

Считается самой совершенной системой, но ее использование ограничено дизельными двигателями с системой впрыска Common Rail. Главное достоинство этого типа форсунок — быстрая реакция, поэтому топливо за один цикл можно подавать много раз.

Работают они также под контролем ЭБУ, посылающего необходимые сигналы, под действием которых увеличивается длина пьезоэлемента и срабатывает поршень толкателя. Порция топлива определяется временем такого воздействия и давлением, которое создается горючей смесью в топливной рампе.

Конструкция системы впрыска

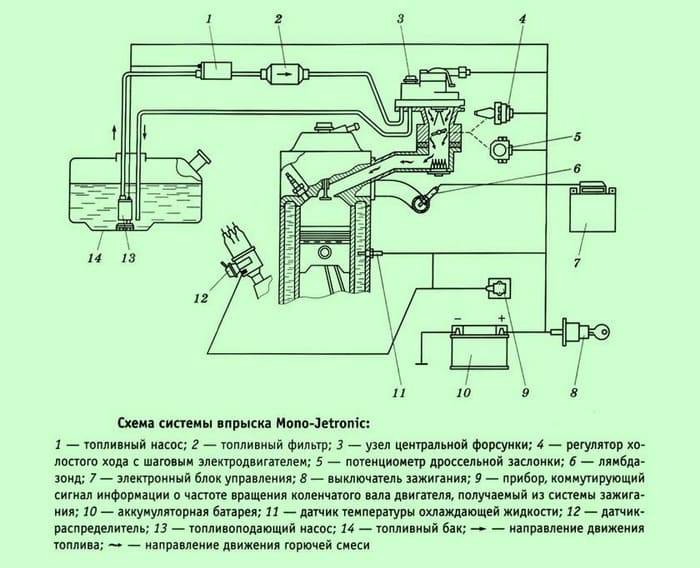

Бензин или дизельное топливо подается в цилиндры через впрыск топлива в цилиндр и топливные форсунки, каждая из которых устанавливается в соответствующий впускной трубопровод. Снизу он закрывается впускным клапаном, перекрывающим свободный доступ в камеру сгорания.

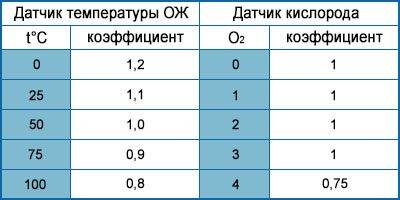

При опускании поршня вниз, за счет увеличения объема камеры сгорания, образуется разрежение, приводящее к открытию впускного клапана. По этому каналу через впускной трубопровод засасывается атмосферный воздух, проходя через воздушный фильтр.

Воздух доходит до дроссельной заслонки, частично перекрывающей просвет трубопровода. При ее полном открытии в цилиндр попадает наибольшее количество воздуха и топлива, что приводит к повышению мощности за счет увеличения оборотов двигателя. При перекрытии дроссельной заслонки поток воздуха и, соответственно, топлива уменьшается, мощность и обороты двигателя снижаются. Управление заслонкой осуществляется путем нажатия на педаль газа. При не нажатой педали режим работы двигателя называется «холостой ход» при минимальной мощности и оборотах двигателя.

Воздух доходит до дроссельной заслонки, частично перекрывающей просвет трубопровода. При ее полном открытии в цилиндр попадает наибольшее количество воздуха и топлива, что приводит к повышению мощности за счет увеличения оборотов двигателя. При перекрытии дроссельной заслонки поток воздуха и, соответственно, топлива уменьшается, мощность и обороты двигателя снижаются. Управление заслонкой осуществляется путем нажатия на педаль газа. При не нажатой педали режим работы двигателя называется «холостой ход» при минимальной мощности и оборотах двигателя.

Когда воздух доходит до места подключения форсунки, через нее происходит непосредственный впрыск топлива, которое перемешивается с воздухом. В результате в камеру сгорания цилиндра поступает готовая топливно-воздушная смесь, которая затем воспламеняется, обеспечивая полезную работу поршня.

А как дела у дизелей?

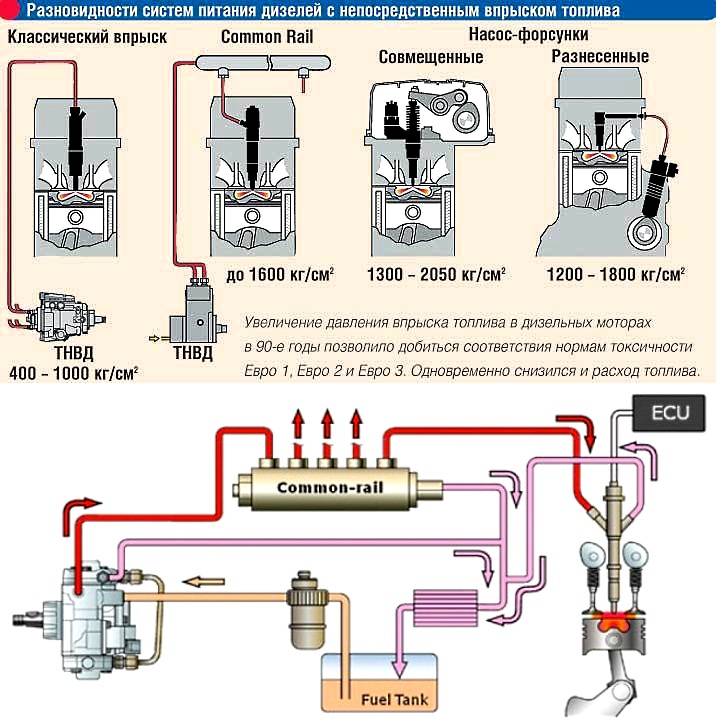

Перейдём к дизельным агрегатам. Перед их топливной системой стоит задача подачи горючего под очень высоким давлением, которое, смешиваясь в цилиндре со сжатым воздухом, воспламеняется само.

Вариантов решения этой задачи создано очень много – применяется и непосредственный впрыск в цилиндры, и с промежуточным звеном в виде предварительной камеры, помимо этого, существуют различные компоновки насосов высокого давления (ТНВД), что тоже придаёт разнообразия.

Тем не менее, современные мотористы отдают предпочтение двум типам систем, осуществляющих подачу солярки прямо в цилиндры:

- с насос-форсунками;

- впрыск Common Rail.

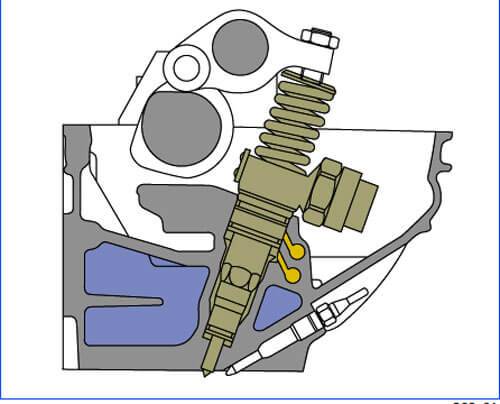

Насос-форсунка

Насос-форсунка говорит сама за себя – в нём форсунка, впрыскивающая топливо в цилиндр, и ТНВД конструктивно объединены в один узел. Главная проблема таких устройств заключается в повышенном износе, так как насос-форсунки соединены постоянным приводом с распредвалом и никогда не отключаются от него.

Система Common Rail

В системе Common Rail применён немного другой подход, делающий её более предпочтительной. Тут имеется один общий ТНВД, который подаёт дизель в топливную рампу, распределяющую горючее по форсункам цилиндров.

Это был лишь краткий обзор инжекторных систем, поэтому, друзья, проходите по ссылкам в статьях, а воспользовавшись рубрикой Двигатель, вы найдете для изучения все системы впрыска современных автомобилей. И подписываться на рассылку, чтобы не пропустить новые публикации, в которых найдете много детальной информации по системам и механизмам автомобиля.

До новых встреч! Тэги двигатель

Особенности эксплуатации системы

Поршень двигателя GDI

Главным требованием для корректной работы двигателя с прямым впрыском топлива является использование качественного бензина. Оптимальная марка топлива, как правило, указывается в инструкции к автомобилю.

Обычно рекомендуется заливать бензин с октановым числом не менее 95

Однако важно учитывать, что этот уровень не должен быть обеспечен за счет различных присадок. Исключение составляют присадки, рекомендованные производителем двигателя и автомобиля

Низкое качество топлива, особенно при высоком проценте содержания серы, бензола и углеводородов в отечественном бензине способствует преждевременному износу форсунок, что может вывести двигатель GDI из строя.

Не менее требователен бензиновый мотор с непосредственным впрыском к тому, какое масло применяется в системе. Здесь лучше всего следовать инструкциям производителя.

Виды форсунок

Форсунки различаются в зависимости от способа осуществления впрыска топлива. Давайте рассмотрим основные виды форсунок:

- Электромагнитные форсунки;

- Электрогидравлические форсунки;

- Пьезоэлектрические форсунки.

Устройство электромагнитной форсунки

1 — сетчатый фильтр; 2 — электрический разъем; 3 – пружина; 4 — обмотка возбуждения; 5 — якорь электромагнита; 6 — корпус форсунки; 7 — игла форсунки; 8 – уплотнение; 9 — сопло форсунки.

Электромагнитная форсунка нашла свое применение на бензиновых двигателях, в том числе оборудованных системой непосредственного впрыска. Электромагнитной форсунка имеет простую конструкцию, которая включает электромагнитный клапан с иглой и соплом.

Как работает электромагнитная форсунка

Работа электромагнитной форсунки осуществляется в соответствии с заложенным алгоритмом в электронный блок управления. Электронный блок в определенный момент подает напряжение на обмотку возбуждения клапана. Вследствие этого создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло форсунки, после чего производится впрыск топлива. Когда напряжение исчезает, пружина возвращает иглу форсунки обратно на седло.

Устройство электрогидравлической форсунки

1 — сопло форсунки; 2 – пружина; 3 — камера управления; 4 — сливной дроссель; 5 — якорь электромагнита; 6 — сливной канал; 7 — электрический разъем; 8 — обмотка возбуждения; 9 — штуцер подвода топлива; 10 — впускной дроссель; 11 – поршень; 12 — игла форсунки.

Электрогидравлическая форсунка применяется на дизельных двигателях. Электрогидравлическая форсунка включает электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Как работает электрогидравлическая форсунка

Работа электрогидравлической форсунки основана на использовании давления топлива при впрыске. В обычном положении электромагнитный клапан закрыт и игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Давление топлива на иглу меньше давления на поршень, благодаря этому впрыск топлива не происходит.

Когда электронный блок управления дает команду на электромагнитный клапан, открывается сливной дроссель. Топливо вытекает из камеры управления через сливной дроссель в сливную магистраль. Впускной дроссель препятствует выравниванию давлений в камере управления и впускной магистрали, вследствие чего давление на поршень снижается, а давление топлива на иглу форсунки не изменяется. Игла форсунки поднимается и происходит впрыск топлива.

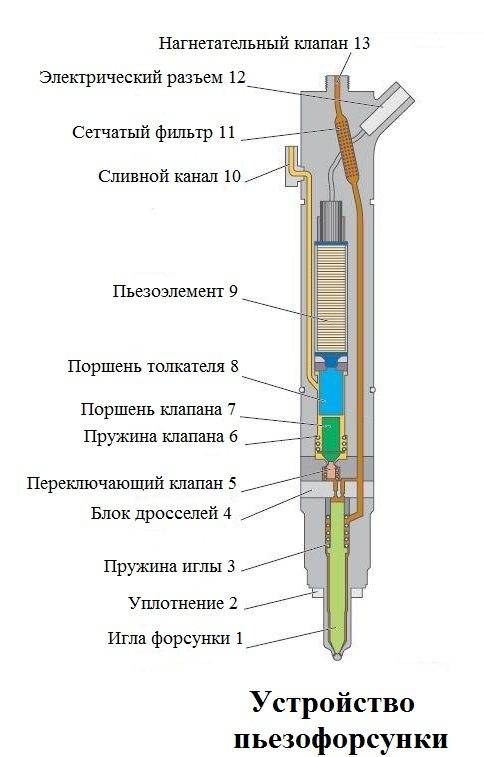

Устройство пьезоэлектрической форсунки

1 — игла форсунки; 2 – уплотнение; 3 — пружина иглы; 4 — блок дросселей; 5 — переключающий клапан; 6 — пружина клапана; 7 — поршень клапана; 8 — поршень толкателя; 9 – пьезоэлектрический элемент; 10 — сливной канал; 11 — сетчатый фильтр; 12 — электрический разъем; 13 — нагнетательный канал.

Пьезофорсунка (пьезоэлектрическая форсунка) является самым совершенным устройством, обеспечивающим впрыск топлива в современных автомобилях. Форсунка применяется на дизельных двигателях с системой впрыска Common Rail. Основные преимущества пьезоэлектрической форсунки в точности дозировки и быстроте срабатывания. Благодаря этому пьезофорсунка обеспечивает многократный впрыск на протяжении одного рабочего цикла.

Как работает пьезофорсунка (пьезоэлектрическая форсунка)

Работа пьезофорсунки основана на изменении длины пьезокристалла при подачи напряжения. Пьезоэлектрическая форсунка состоит из: корпуса, пьезоэлемента, толкателя, переключающего клапана и иглы.

Пьезофорсунка работает по гидравлическому принципу. В обычном положении игла прижата к седлу силой высокого давления топлива. Электронный блок подает электрический сигнал на пьезоэлемент и его длина увеличивается, воздействуя на поршень толкателя, открывает переключающий клапан и топливо поступает в сливную магистраль. Давление над иглой падает, и за счет давления в нижней части игла поднимается, что приводит к впрыску топлива. Количество впрыскиваемого топлива зависит от длительности воздействия на пьезоэлемент и давления топлива в топливной рампе.