Способы подачи масла к трущимся деталям в двигателях.

1. Под давлением.

2. Капельным способом (разбрызгиванием масла).

3. Масляным туманом.

4. Подача масла может осуществляться всеми способами, перечисленными в ответах 1 — 3.

Виды систем смазки.

1. Комбинированная.

2. Система смазки разбрызгиванием.

3. Смазка трущихся поверхностей смесью бензина и масла.

4. На автомобилях и тракторах могут использоваться все виды систем смазки, перечисленные в ответах 1 — 3.

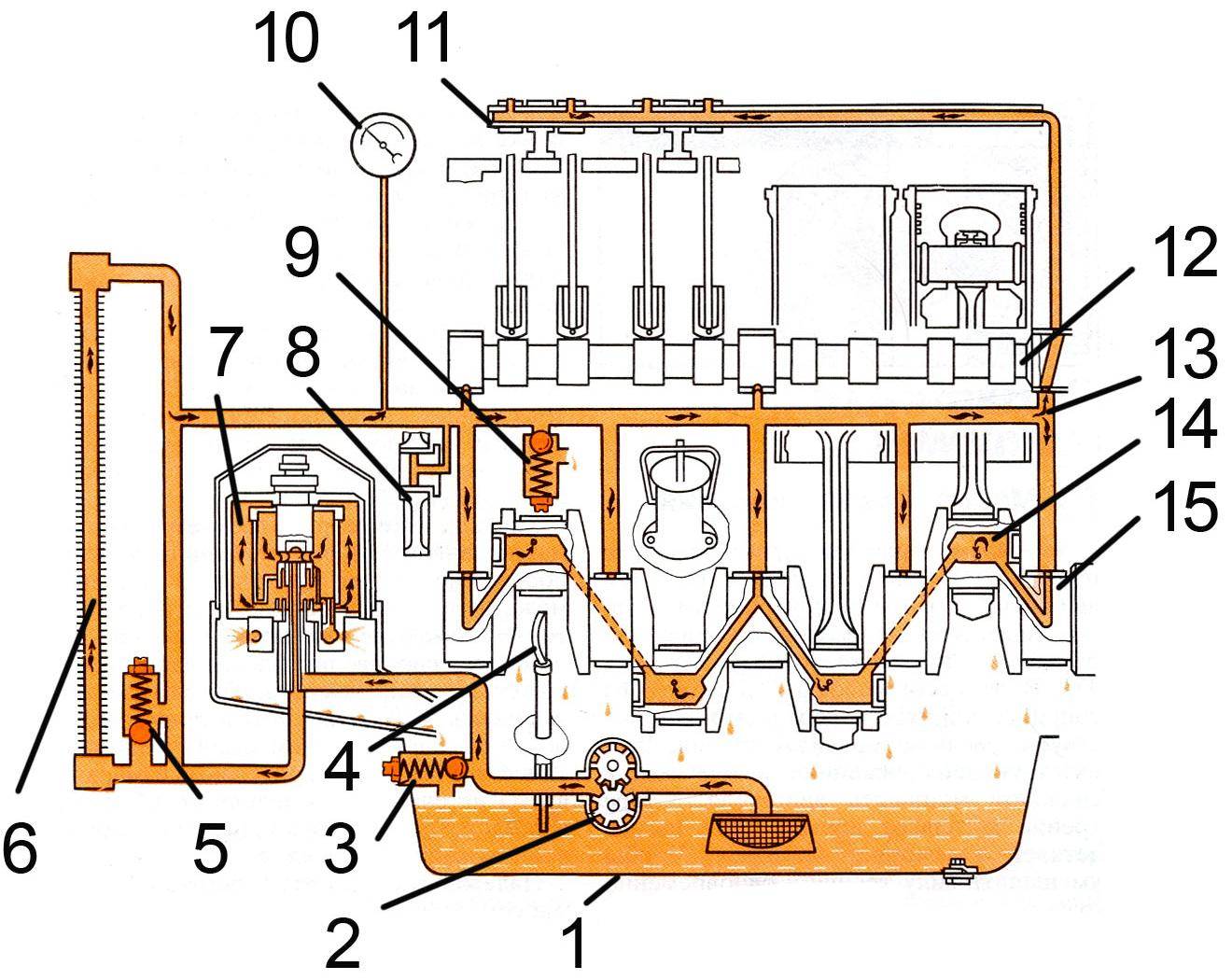

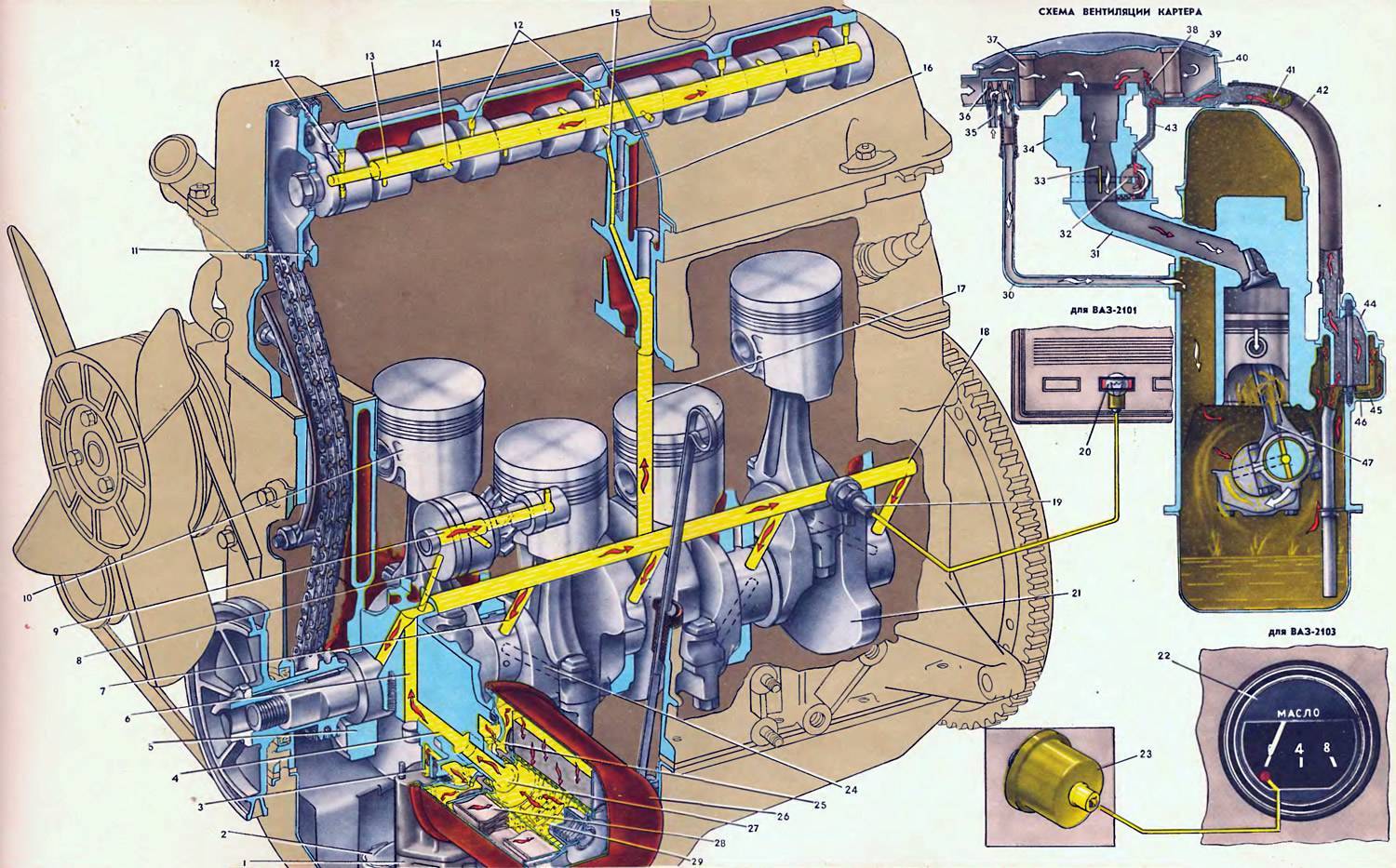

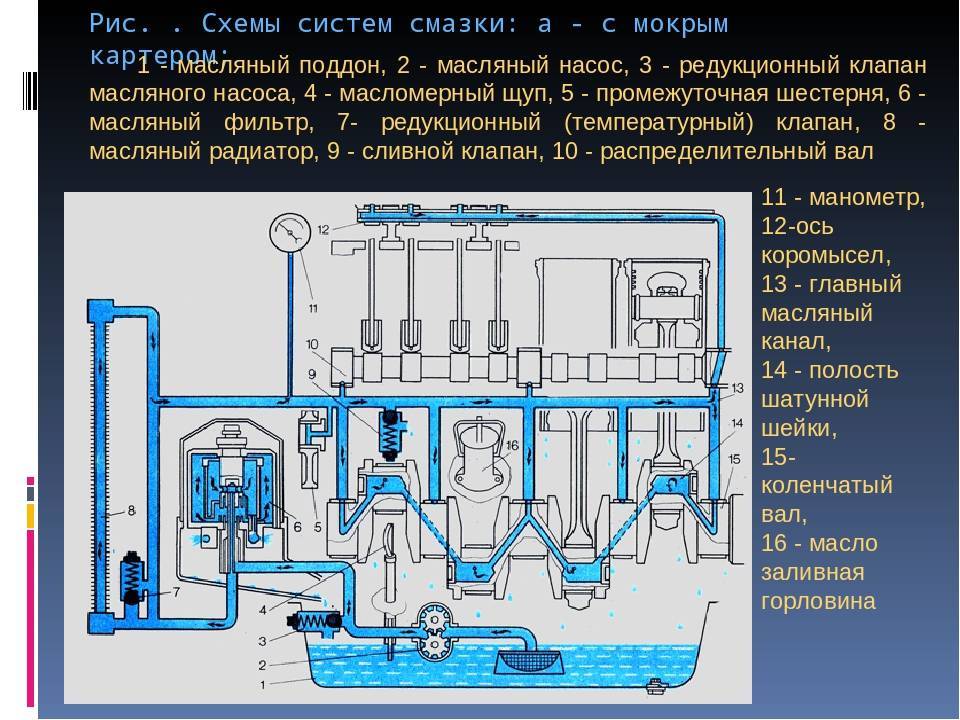

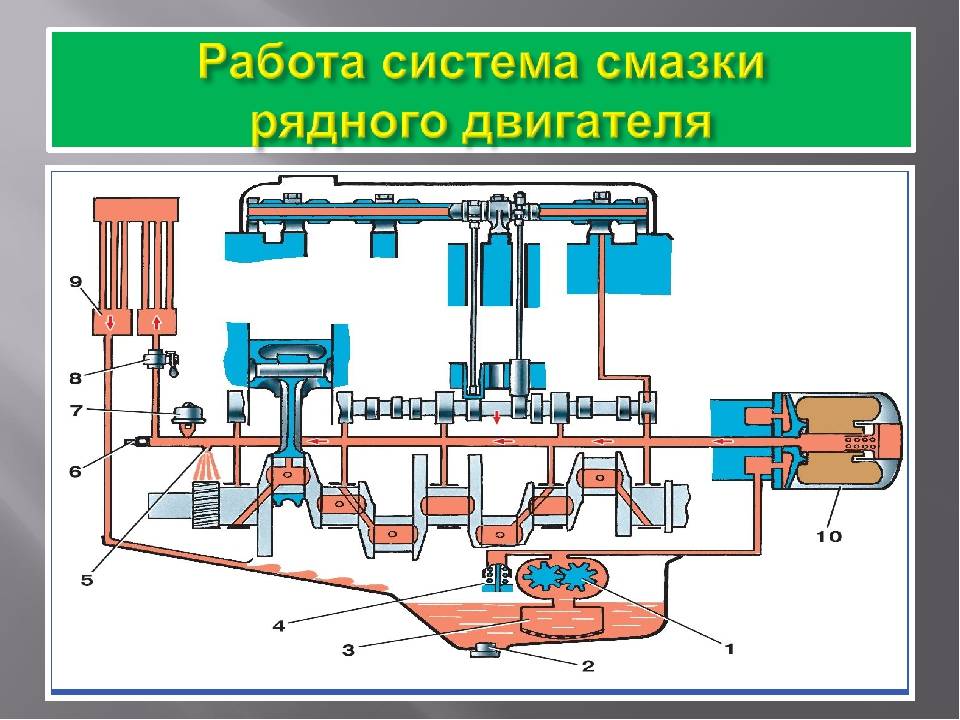

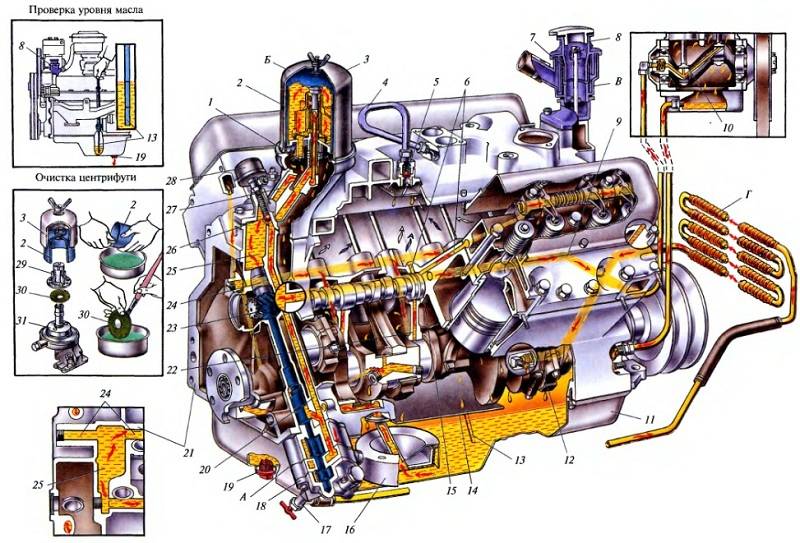

Основные части комбинированной системы смазки.

1. Поддон, клапаны, радиатор, манометр, фильтры, краны,

2. Главная смазочная магистраль, масляный насос, указатель уровня масла.

3. Основными частями комбинированной смазочной системы являются все части перечисленные в ответах 1 и 2.

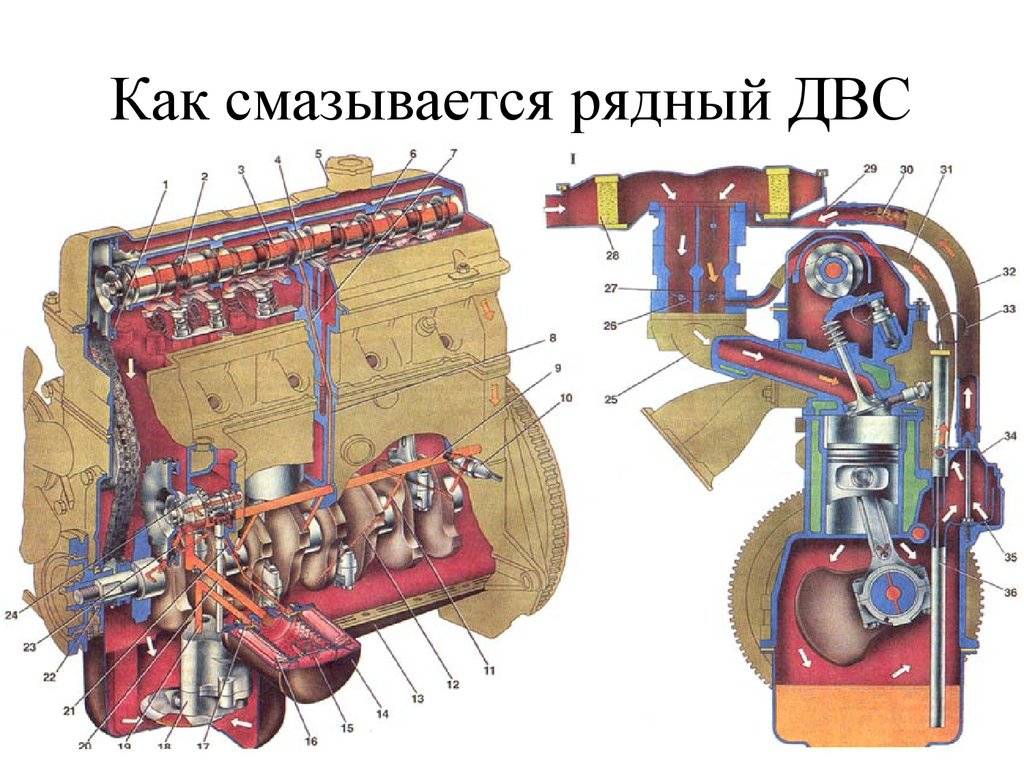

Пути подвода масла к трущимся деталям.

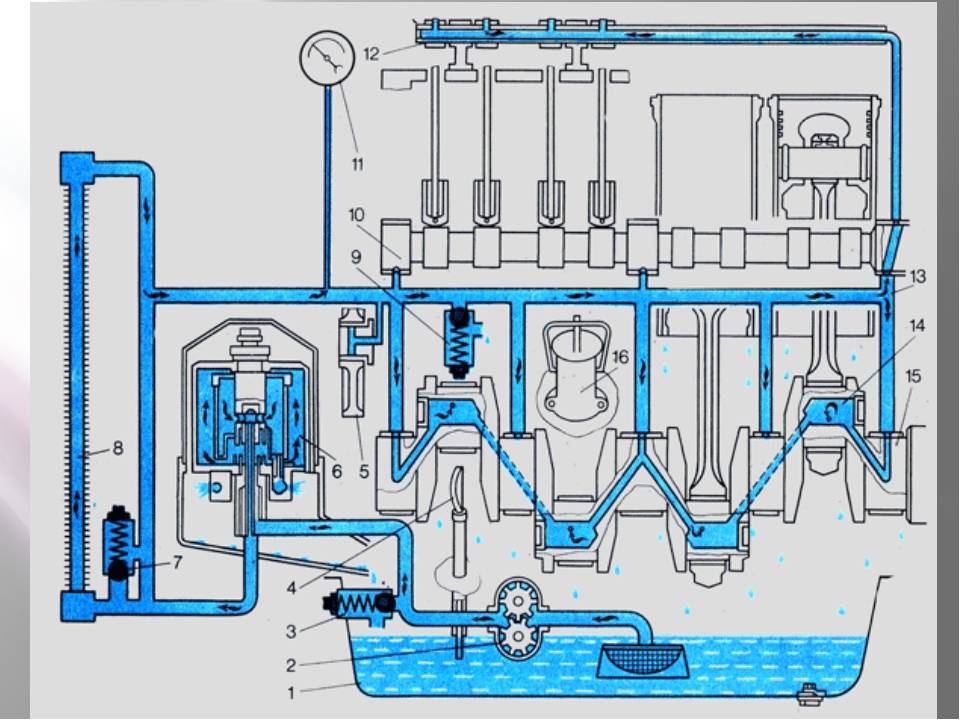

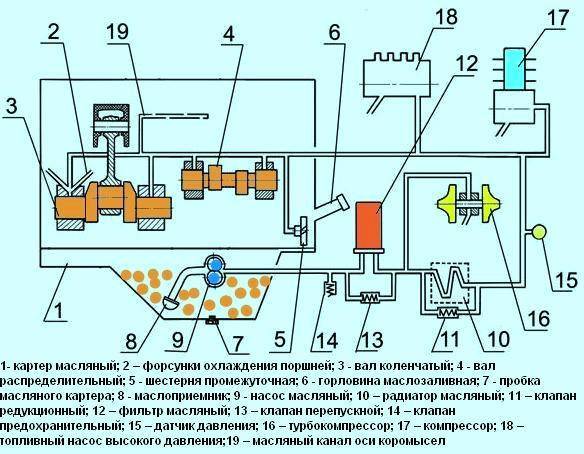

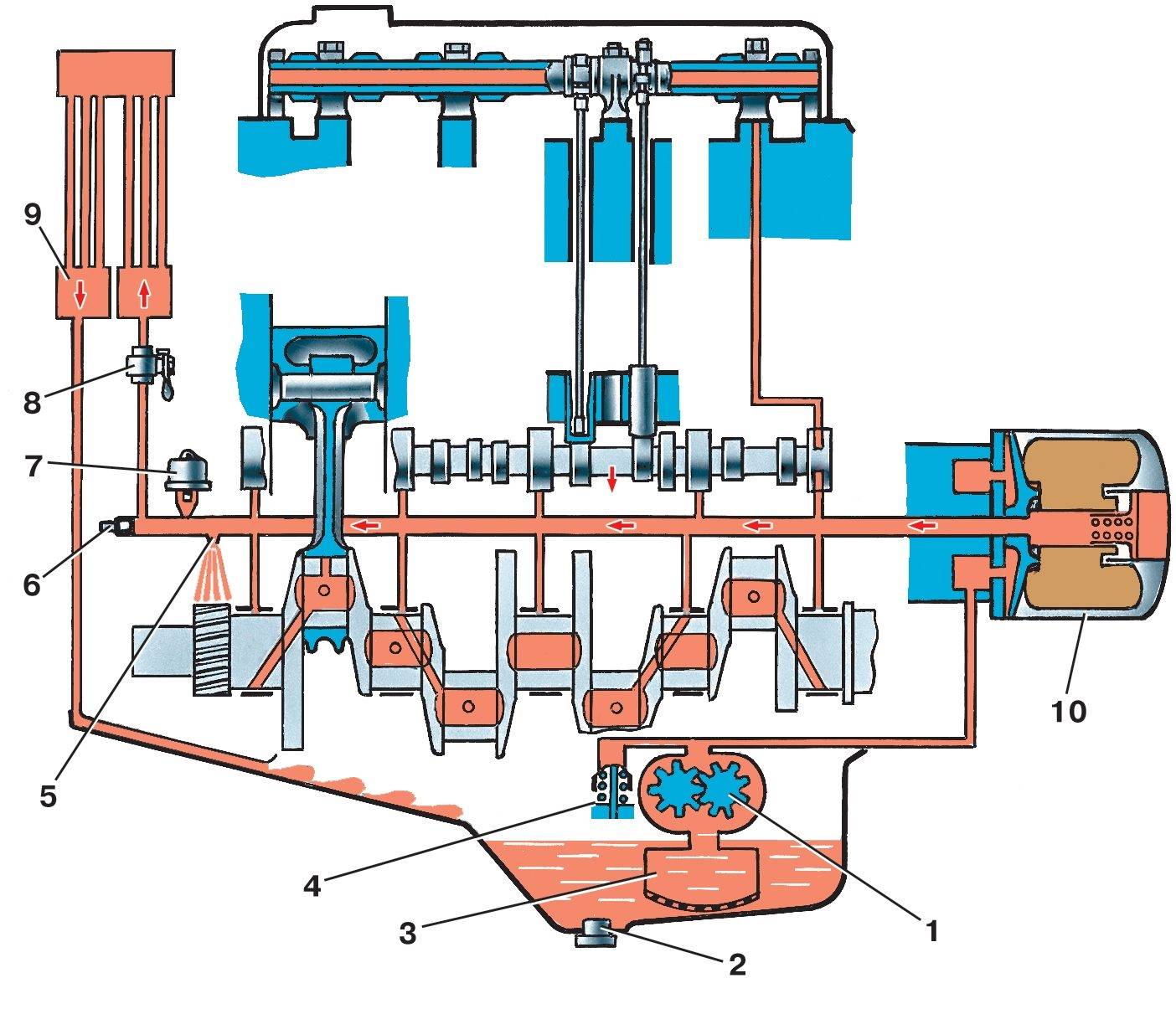

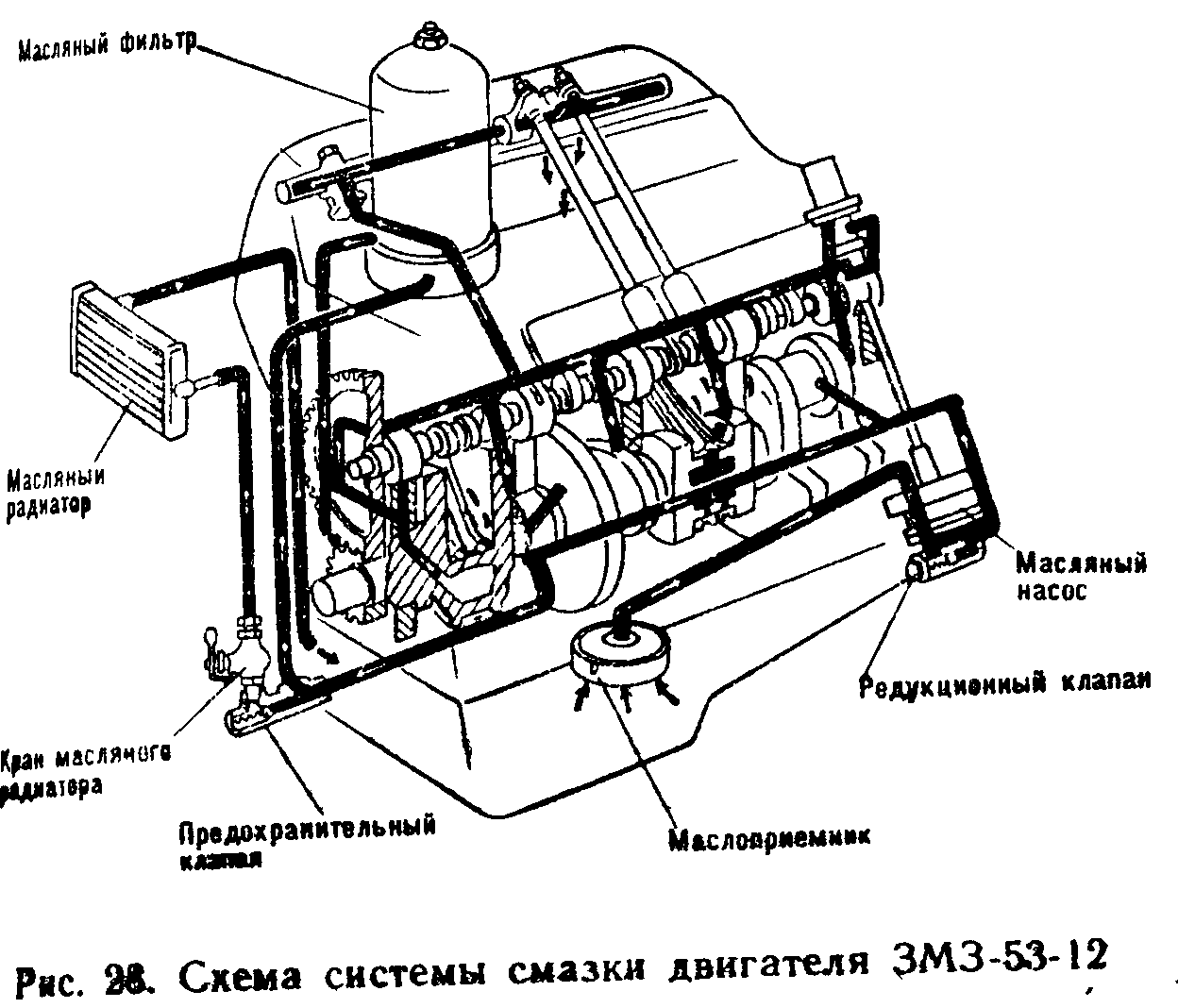

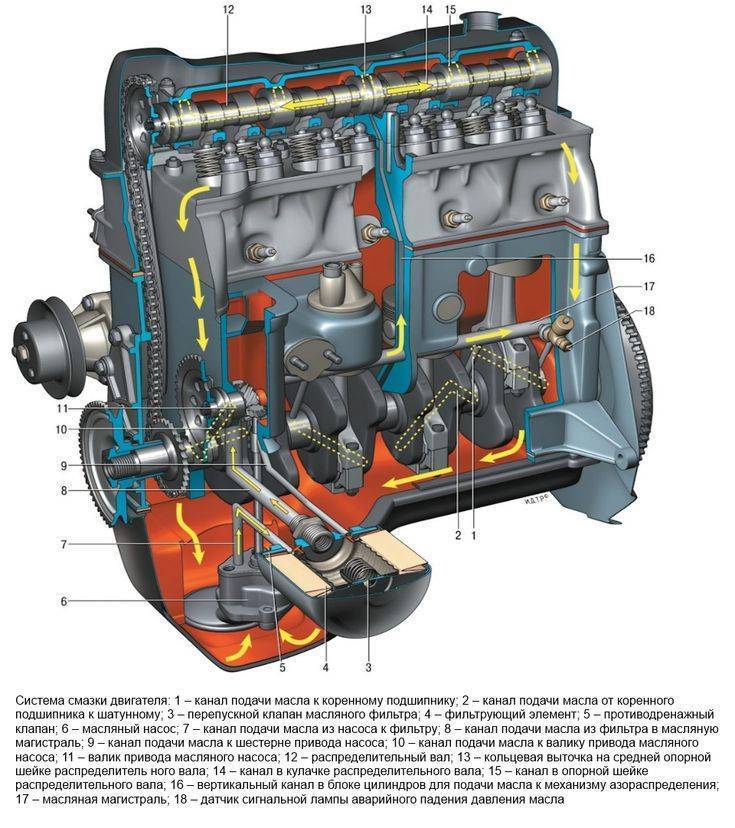

1. Масло подается в фильтр, откуда оно направляется в главную магистраль. Из главной магистрали по каналам в блоке цилиндров масло поступает к коренным подшипникам коленчатого вала и по отверстиям в его щеках поступает к шатунным подшипникам. Одновременно масло по вертикальным каналам в блоке поступает к опорным шейкам распределительного вала и по наклонным каналам к втулкам коромысел.

2. Масляный насос по маслопроводу подает масло к центрифуге, из которой оно постоянно сливается в поддон картера через сливной клапан или проходит в радиатор, если кран маслопровода открыт.

3. Масло подводится к трущимся деталям обоими путями, указанными в ответах 1 и 2, но в первом ответе указан путь масла от основной секции насоса, а во втором ответе от радиаторной секции масляного насоса.

К каким агрегатам может подводиться масло из смазочной системы?

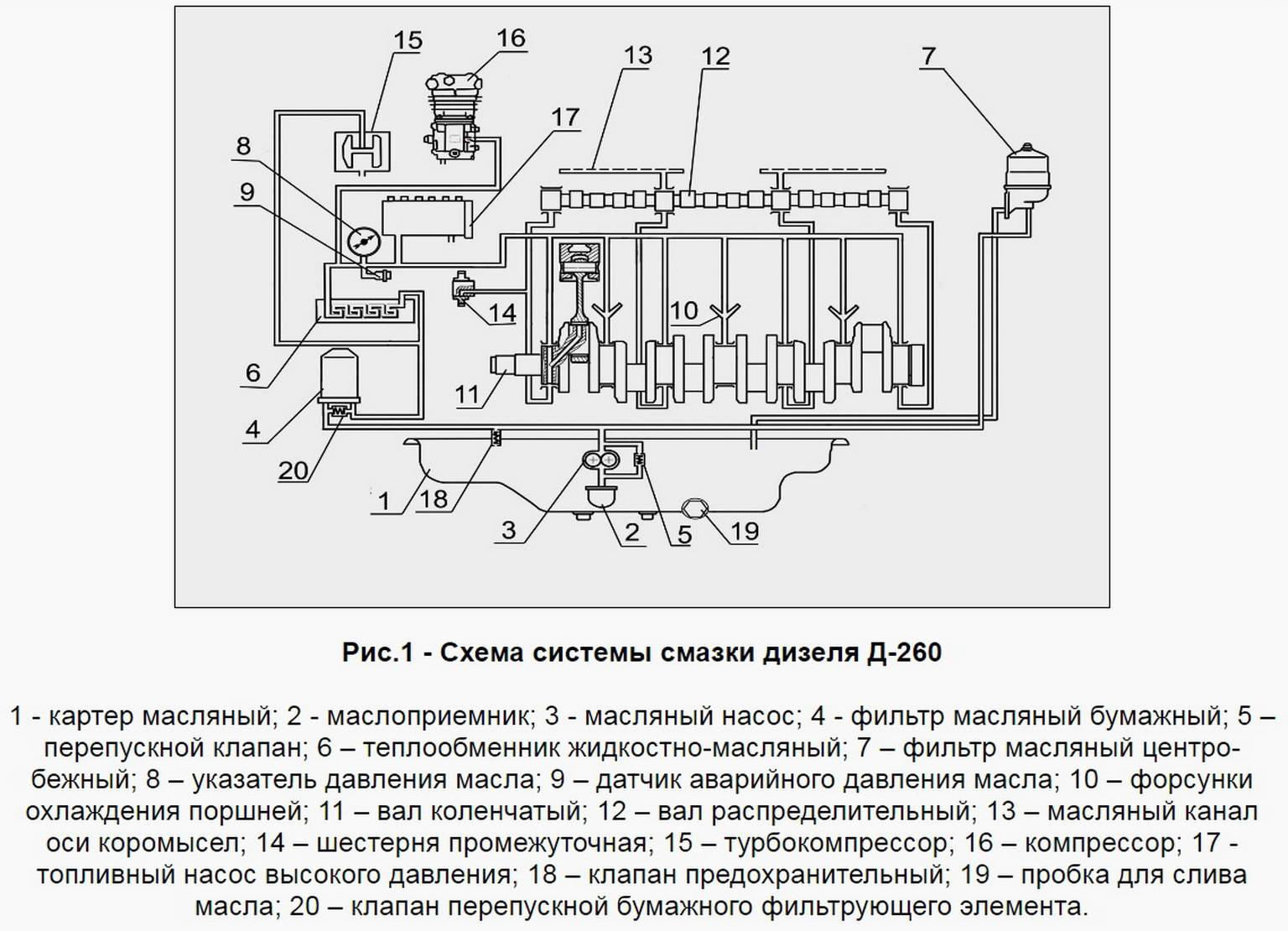

1. К компрессору и топливному насоса высокого давления.

2. В гидромуфту привода вентилятора и к турбокомпрессору.

3. Ко всем агрегатам, указанным в ответах 1 и 2.

Назначение маслоприемника.

1. Чтобы масляные насосы могли забирать масло из поддона двигателя.

2. Маслоприемник насоса является первичным фильтром.

3. Маслоприемник выполняет обе функции указанные в ответах 1 и 2.

Где расположен неподвижный маслоприемник смазочной системы двигателя, и с какой целью?

1. Он расположен в нижней части поддона, и воздух через него, как правило, не может попасть в смазочную систему.

2. Он расположен в средней части поддона, и примеси, находящиеся на дне поддона, не могут попасть в смазочную систему.

3. Он расположен на поверхности масла и примеси, находящиеся на дне поддона, не могут попасть в смазочную систему.

Назначение масляного насоса системы смазки двигателя.

1. Обеспечивает принудительную циркуляцию масла в системе смазки двигателя.

2. Подавать масло под давлением к основным трущимся поверхностям и к приборам его очистки и охлаждения.

Какие масленые насосы получили распространение в смазочных системах автотракторных двигателей?

1. Односекционные шестеренные масляные насосы, имеющие одну пару зубчатых колес.

2. Двухсекционные шестеренные масляные насосы, имеющие две пары зубчатых колес.

3. Оба варианта насосов указанные в ответах 1 и 2.

Установка и привод масляного насоса смазочной системы двигателя.

1. В поддоне с приводом через шестерни от коленчатого вала.

2. Снаружи блока цилиндров с приводом от распределительного вала.

3. Используются оба варианта указанные в ответах 1 и 2.

12. Схема работы шестеренного масляного насоса.

1. При вращении зубчатых колес масло, поступающее к насосу заполняет впадины между зубьев и переносится ими на противоположную сторону по внешнему контуру к отводящему каналу.

2. Масло захватывается зубьями колеса, отбрасывается к корпусу насоса и под действием центробежной силы и через окно в корпусе направляется в систему.

13. Основные части масленого насоса смазочной системы двигателя.

1. Вал, крыльчатка, пружина, манжета, уплотнительная шайба, шкив.

2. Корпуса секций насоса, ведомые и ведущие зубчатые колеса секций, вал насоса, редукционные клапаны, крышка масляного насоса.

3. Шток, пружины, толкатель, клапаны, корпус, поршень.

Фильтры, используемые в смазочной системе двигателей.

1. Фильтры грубой и тонкой очистки.

2. Фильтры тонкой очистки со сменным фильтрующим элементом или фильтры центробежной очистки масла.

3. Фильтры тонкой очистки масла неполнопоточные или полнопоточные.

4. Используются все варианты указанные в ответах 1 – 3 в различных сочетаниях.

Вопрос37 Общее устройство и принцип работы четырехтактного двигателя внутреннего сгорания.

Двигатель

состоит из цилиндра 5 и картера 6, который

снизу закрыт поддоном 9 (рис. а). Внутри

цилиндра перемещается поршень 4 с

компрессионными (уплотнительными)

кольцами 2, имеющий форму стакана с

днищем в верхней части. Поршень через

поршневой палец 3 и шатун 14 связан с

коленчатым валом 8, который вращается

в коренных подшипниках, расположенных

в картере. Коленчатый вал состоит из

коренных шеек 13, щек 10 и шатунной шейки

11. Цилиндр, поршень, шатун и коленчатый

вал составляют так называемый

кривошипно-шатунный механизм, преобразующий

возвратно-поступательное движение

поршня во вращательное движение

коленчатого вала

.

Положение поршня в цилиндре, при котором

расстояние его от оси вала двигателя

достигает максимума, называется верхней

мертвой точкой (ВМТ). Нижней мертвой

точкой (НМТ) называют такое положение

поршня в цилиндре, при котором расстояние

его от оси вала двигателя достигает

минимума.

.

Объем цилиндра, образуемый поршнем при

его перемещении между мертвыми точками,

называется рабочим объемом цилиндра

Vh.

Рис

1.2. Схема

поршневого двигателя внутреннего

сгорания

Рабочий

объем двигателя представляет собой

произведение рабочего объема цилиндра

на число цилиндров.

Отношение

полного объема цилиндра Va к объему

камеры сгорания Vc называют степенью

сжатия

Рабочим

циклом называют совокупность

последовательных процессов, осуществляемых

с целью превращения тепловой энергии

топлива в механическую.

а)

б)

Рис.

1.3. Схемы рабочего цикла двигателей

Рабочий

цикл четырехтактного ДВС

Двигатель,

рабочий цикл которого осуществляется

за четыре такта, или за два оборота

коленчатого вала, называется четырехтактным.

Рабочий цикл в таком двигателе происходит

следующим образом. Рабочий цикл 4-тактного

карбюраторного ДВС совершается за 4

хода поршня (такта), т. е. за 2 оборота

коленчатого вала. При 1-м такте — впуске

поршень движется от верхней мёртвой

точки (в. м. т.) к нижней мёртвой точке

(н. м. т.). Впускной клапан при этом открыт

и горючая смесь из карбюратора поступает

в цилиндр. В течение 2-го такта — сжатия,

когда поршень движется от н. м. т. кв. м.

т., впускной и выпускной клапаны закрыты

и смесь сжимается до давления 0,8—2 Мн/м2

(8—20 кгс/см2). температура смеси в конце

сжатия составляет 200—400°C. В конце сжатия

смесь воспламеняется электрической

искрой и происходит сгорание топлива.

Сгорание имеет место при положении

поршня, близком к в. м. т. В конце сгорания

давление в цилиндре составляет 3—6 Мн/м2

(30—60 кгс/1см2), а температура 1600—2200°C.

3-й такт цикла —сгорание и расширение

называется рабочим ходом; в течение

этого такта происходит преобразование

тепла, полученного от сгорания топлива,

в механическую работу. 4-й такт — выпуск

происходит при движении поршня от н. м.

т. к в. м. т. при открытом выпускном

клапане. Отработавшие газы вытесняются

поршнем.

Рабочий

процесс четырехтактного дизельного

двигателя

включает следующие такты:

1.

Такт впуска. При движении поршня в

цилиндре образуется разряжение и через

воздушный фильтр в его полость поступает

атмосферный воздух. При этом впускной

клапан открыт.

2.

Такт сжатия. Поршень движется, сжимая

поступивший воздух. Для надежного

воспламенения топлива необходимо, чтобы

температура сжатого воздуха была выше

температуры самовоспламенения топлива.

Впускной и выпускной клапаны при этом

закрыты.

3.

Такт расширения (или рабочий ход).

Впрыснутое в конце такта сжатия топливо,

перемешиваясь с нагретым воздухом,

воспламеняется, начинается процесс

сгорания с быстрым повышением температуры

и давления. В этот момент оба клапана

закрыты. Под действием давления газов

поршень перемещается, тем самым совершая

полезную работу.

4.

Такт выпуска. Поршень перемещается

вверх, выталкивая в выпускной коллектор

отработанные газы, температура которых

снижается.

Рис.

1.4. Впуск

Рис 1.5. Сжатие

Рис.

1.6. Расширение Рис.

1.7. Выпуск

Скачивание книги

После успешного прохождения платежа (любым способом) и возврата в магазин KrutilVertel с сайта платежной системы Вы попадаете на страницу успешной оплаты:

Купленная Вами книга будет находиться в Вашем личном кабинете, откуда ее всегда можно будет скачать.

Обратите внимание, что после совершения оплаты, Вам необходимо вернуться обратно с сайта платежной системы на сайт KrutilVertel. В случае, если по каким либо причинам Вы не вернулись обратно на сайт и закрыли вкладку платежной системы с сообщением про успешное прохождение платежа, сообщите нам об этом — мы вышлем Вам письмо в котором будет указан доступ для скачивания книги

В случае, если по каким либо причинам Вы не вернулись обратно на сайт и закрыли вкладку платежной системы с сообщением про успешное прохождение платежа, сообщите нам об этом — мы вышлем Вам письмо в котором будет указан доступ для скачивания книги.

Моторист-рулевой

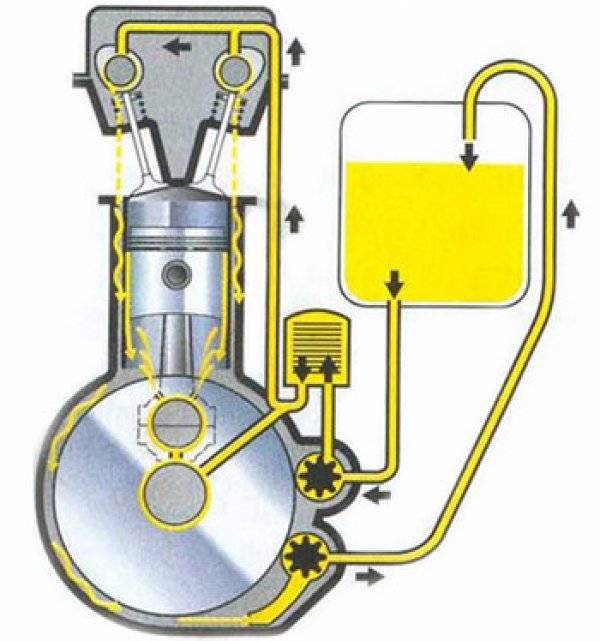

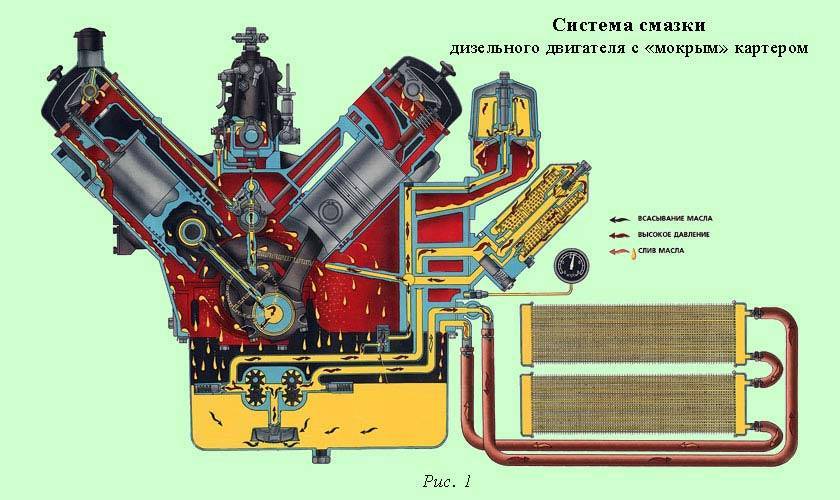

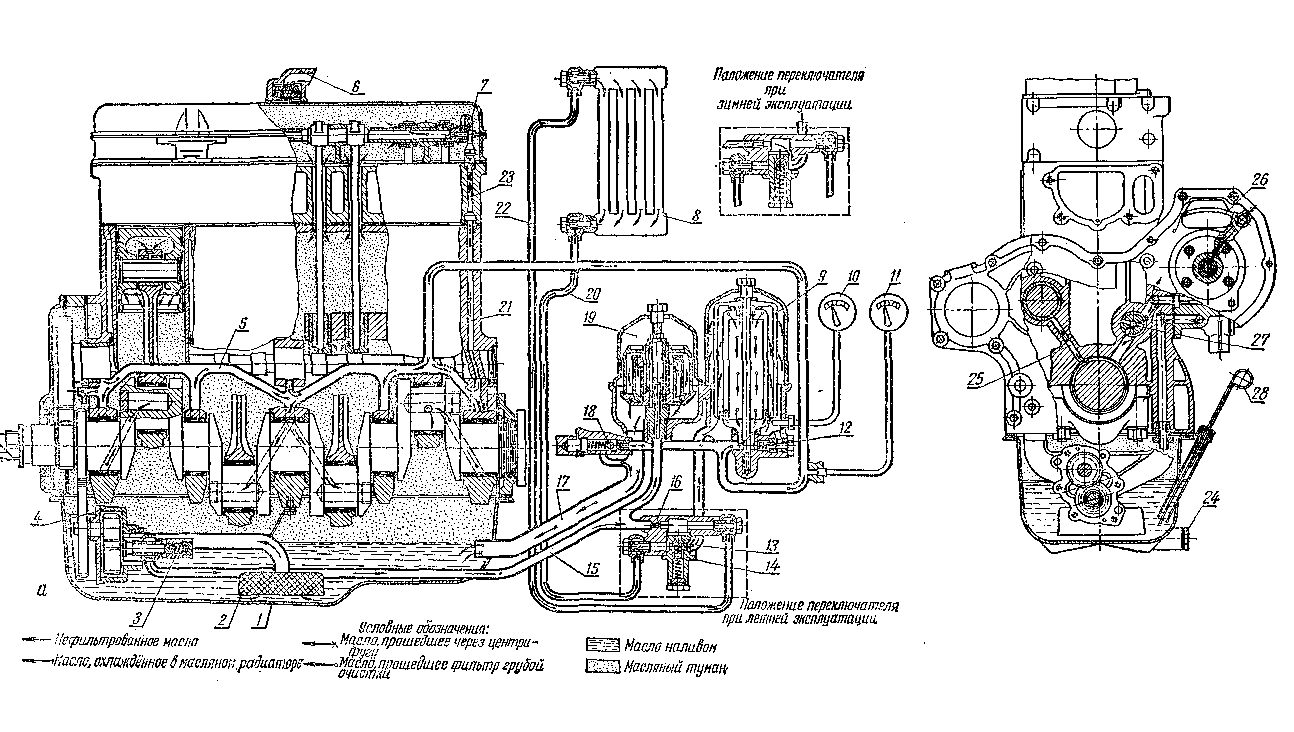

В дизелях средней мощности обычно применяют циркуляционную масляную систему. В зависимости от того, где хранится основное количество масла, различают циркуляционные системы смазки с сухим и с мокрым картером.

При сухом картере масло собирается в специальные емкости, расположенные вне двигателя, в случае мокрого картера все масло находится в корпусе двигателя, стекает в колодцы картера или в специальные поддоны.

Чаще всего в судовых дизелях применяют системы с мокрым картером, как требующие меньшего места. Сухой картер имеют двигатели, работающие с большим дифферентом на корму или в условиях значительной качки. Системы смазки с сухим картером имеют то преимущество, что масло меньше соприкасается с картерными газами и поэтому дольше сохраняет смазочные свойства.

Схема системы смазки с мокрым картером двигателя 6ЧСП 18/22 показана на рис. 117. Из картера двигателя через приемный фильтр 12 масло подается шестеренным насосом 11 к маслораспределителю 7 и далее к горизонтально расположенному фильтру. От фильтра по трубе, проходящей поперек двигателя, масло поступает в холодильник 5 и проходит внутри трубок. Охлажденное масло подводится к трубе, проходящей внутри фундаментной рамы, и по сверлениям в поперечных перегородках рамы подается на смазку рамовых подшипников. По каналам внутри коленчатого вала смазка поступает к шатунным подшипникам и по внутренним сверлениям в шатунах поднимается к поршневым пальцам. Цилиндровые втулки смазываются за счет брызг масла, оседающих на их поверхностях. После этого масло стекает в картер, откуда вновь забирается насосом. Так осуществляется циркуляция масла в системе. Перед каждым пуском двигателя система прокачивается маслом при помощи ручного насоса 9. Это необходимо для того, чтобы уменьшить возможность сухого трения в подшипниковых узлах, обычно возникающего в начале пуска двигателя. В этот момент между трущимися деталями еще не образовался масляный клин, обеспечивающий разделение трущихся поверхностей слоем масла. При сухом трении повышается износ шеек вала и рабочих поверхностей подшипников.

Кроме смазки подшипников коленчатого вала и шатуна, в двигателе предусмотрена постоянная смазка распределительного вала, коромысел, клапанов, воздухораспределителя и других деталей, к которым затруднен доступ. Для этой цели служит трубопровод 4. Часть масла постоянно подается к центрифуге 6, проходит очистку и снова сбрасывается в корпус двигателя. Давление масла может быть использовано для включения муфты дополнительного отбора мощности, расположенной на носовом конце коленчатого вала. Для этого нужно поставить в соответствующее положение переключатель 7.

Для контроля за давлением масла в системе предусмотрен датчик реле 8. Он измеряет давление в системе после фильтра, передает показания на манометр и сигнализирует о неисправности в системе при падении давления.

Датчик давления 2 служит для измерения давления до фильтра. По перепаду давлений до и после фильтра контролируют работу фильтров. Если перепад приближается к 1 кгс/см2, это свидетельствует о чрезмерном загрязнении фильтра, и его необходимо промывать. Отсутствие разницы в давлениях до и после фильтра может быть вызвано нарушением плотности соединений внутри фильтра или прорывом фильтрующего элемента.

Температура масла, поступающего в холодильник, контролируется датчиком реле 1, а после холодильника — датчиком 3. К фланцу 10 при необходимости может быть подключен аварийный масляный насос.

В конструкцию некоторых фильтров вводятся предохранительные устройства, позволяющие перепускать масло мимо фильтрующих элементов в случае их полного засорения или высокой вязкости масла.

Некоторые двигатели имеют штуцерную смазку цилиндров. Для этой цели используют плунжерные насосы — лубрикаторы. От каждого плунжера масло подается под давлением для смазки определенной поверхности.

Смазка деталей многооборотных двигателей малой мощности осуществляется разбрызгиванием масла, залитого в картер, кривошипами коленчатого вала. Масляный туман оседает на поверхностях трущихся деталей и смазывает их.

Источник

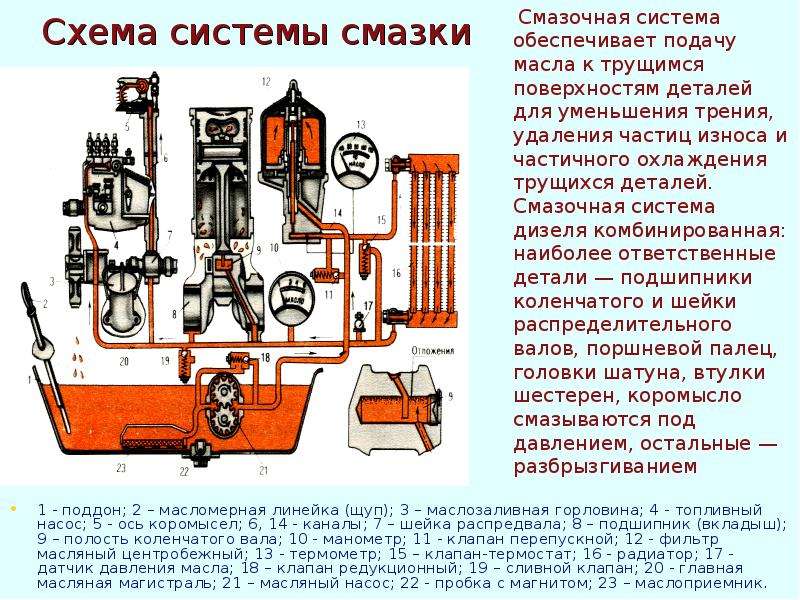

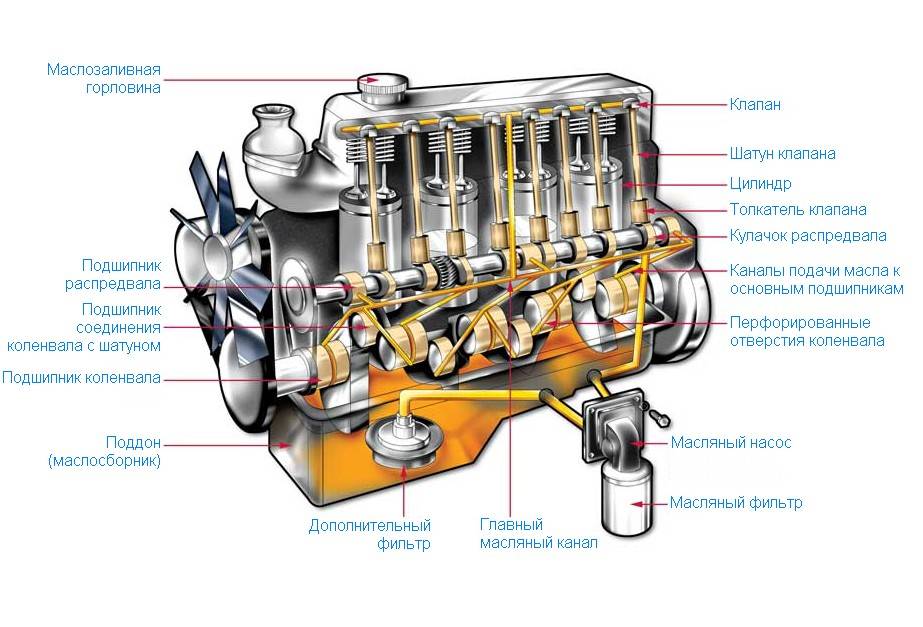

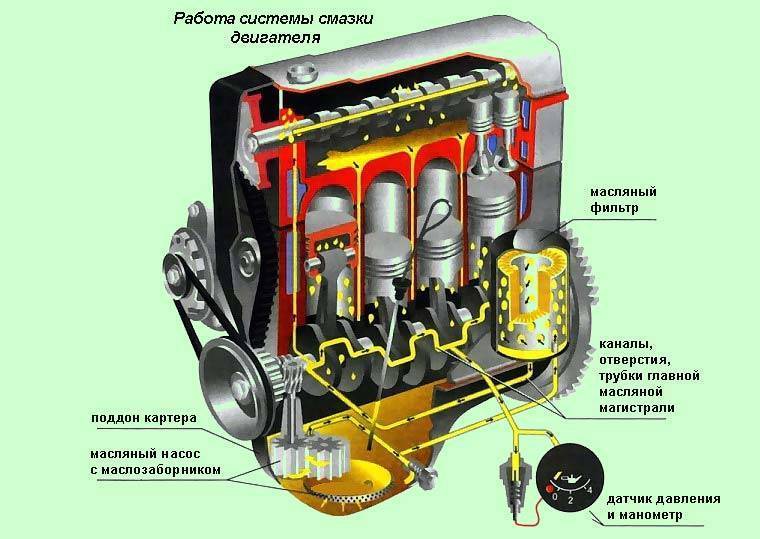

Система смазывания двигателя

Система смазывания двигателя Система смазывания двигателя должна обеспечивать бесперебойную подачу масла к трущимся поверхностям с целью снижения потерь мощности на трение, уменьшения износа деталей, защиты их от коррозии, отвода тепла и продукта износа от трущихся деталей. От исправного состояния системы смазывания в значительной степени зависит надежность работы двигателя. В зависимости от условий и режима работы того или иного механизма применяют различные сорта и виды смазок.

Применяемые для смазки двигателей масла должны обладать определенной вязкостью, не должны содержать механических примесей, воды, кислот и щелочей. Для автомобильных двигателей применяют комбинированную систему смазывания. В зависимости от размещения и условий работы деталей масло подается или под давлением, или разбрызгиванием, или самотеком. К деталям, испытывающим большую нагрузку, масло подается под давлением, к остальным деталям – разбрызгиванием или самотеком.

Возможные неполадки

Наиболее распространёнными неполадками, с которыми встречаются автомобилисты, является выход из строя деталей масляного насоса, фильтров (чаще – из-за износа), потеря герметичности узлов, нарушение регулировок или механические проблемы с редукционными клапанами.

Неисправности системы смазки двигателя, как правило, связаны с двумя группами неполадок.

- Неполадки, которые приводят к понижению давления масла. Они могут быть результатом деформации, износа, повреждения масляного насоса, низкого уровня масла, засорения фильтра, выхода из строя датчика масла, заедания редукционного клапана.

- Неполадки, которые приводят к повышенному расходу масла. Это результат выхода из строя газораспределительного механизма, износа прокладки насоса, засорения вентиляции картера, повреждения КШМ (кривошипно-шатунного механизма), ослабления масляного фильтра (или изначально ошибки при его закреплении).

Для выявления показателей давления используют сигнальные лампы на панели приборов транспортного средства. Пониженное давление масла – прямой сигнал, свидетельствующий о том, что на транспортном средстве нельзя ездить, и требуется ремонт или техническое обслуживание.Для определения расхода масла у современных автомобилей с автоматикой есть специальная контрольная лампа на панели приборов. Для определения проблемы у транспортных средств без такой лампы традиционно применяют щуп.

Износ и деформация

Если диагностика показывает, что детали износились, то есть отслужили свой срок эксплуатации, в большинстве случаев не стоит пытаться восстанавливать их. Её нужно менять. У прокладок, колпачков, сальников фильтров есть ресурс (указан в документации на детали), и, если их не заменить, количество проблем можно только увеличить. Например, несвоевременная замена фильтра приводит к критической концентрации вредных примесей, что может привести к деформации не только самого фильтра, но и корпуса. К деформации корпуса может привести, например, износ наружной поверхности втулок насоса.

Кстати, о деформации. Она может наступить гораздо раньше самого износа. Но, чтобы решить проблему, придётся не просто менять деформированную деталь, но и устранять причину, которая привела к этой неприятности.

Например, при механической деформации часто корень проблемы – в неисправностях иных узлов, взаимодействующих с ССД. В частности, деформация деталей системы смазки может быть ответной реакцией на выход из строя сайлентблоков, нарушение крепления ДВС. Впрочем, здесь важна именно комплексная диагностика. Сразу «обвинять» крепление ДВС или сайлентблоки не стоит. Например, в ситуации, когда деформированы детали клапанной группы ГРМ, часто виновато качество масла.

Профилактика неисправностей

Самая эффективная профилактика неисправностей – регулярное квалифицированное техобслуживание:

- Систематическая замена масляного фильтра.

- Систематическая замена моторного масла.

При это нужно четко знать сколько моторного масла требуется системе, учитывать объем системы смазки двигателя. Недостаточное количество масла – это создание нагрузки на детали, увеличение сухого трения, ускорение износа. Переизбыток масла – риск создать избыточное давление и вывести из строя сальники распредвала, коленвала, «убить» уплотнители и нарушить герметичность.

Важно! Вместе с заменой масляного насоса всегда важно не лениться заменять масляный фильтр. Важный элемент профилактики – это и грамотная эксплуатация ДВС

Особенно важно корректно запускать двигатель в морозное время

При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается. Прогрев двигателя перед запуском в этой ситуации – необходимая операция

Особенно важно корректно запускать двигатель в морозное время. При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается. Прогрев двигателя перед запуском в этой ситуации – необходимая операция

Прогрев двигателя перед запуском в этой ситуации – необходимая операция

Важный элемент профилактики – это и грамотная эксплуатация ДВС

Особенно важно корректно запускать двигатель в морозное время. При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается

Прогрев двигателя перед запуском в этой ситуации – необходимая операция

Прогрев двигателя перед запуском в этой ситуации – необходимая операция.

Своевременное техническое обслуживание и профилактика – это обеспечение смазочными веществами всех деталей, вступающих в трение, защита ДВС от перегрева, остаточных продуктов сгорания, гашение колебаний и подавление шумов.

Источник

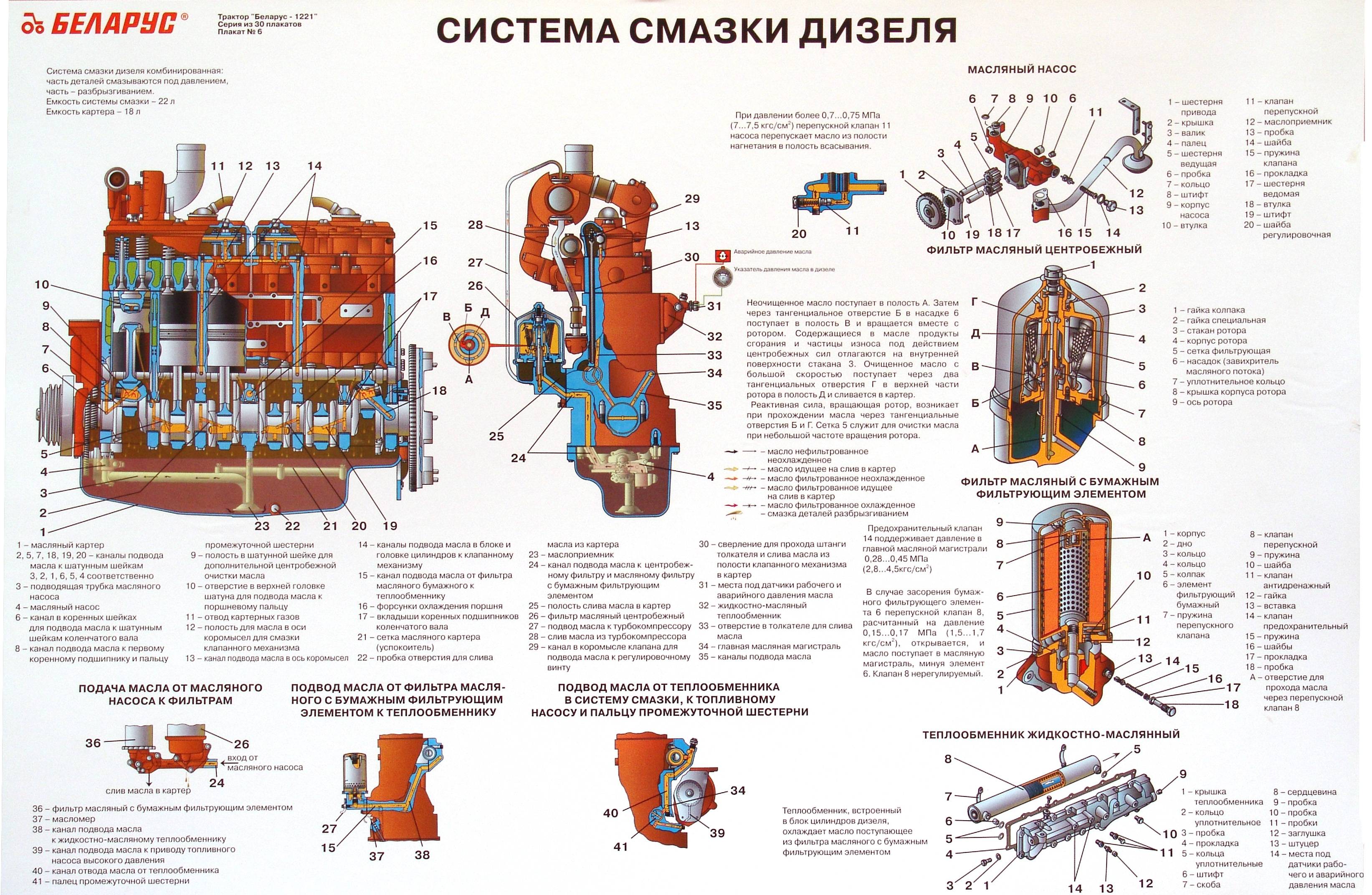

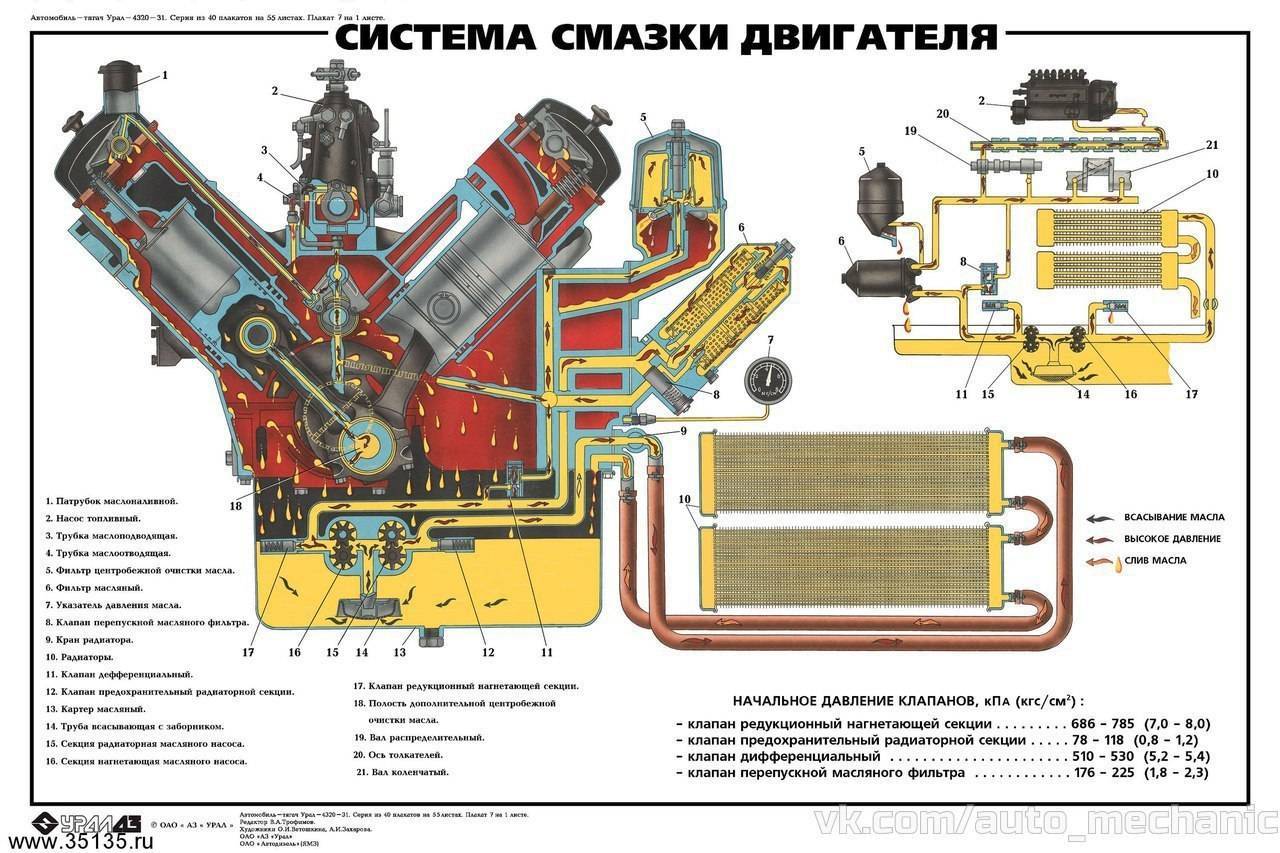

Масляная система дизеля

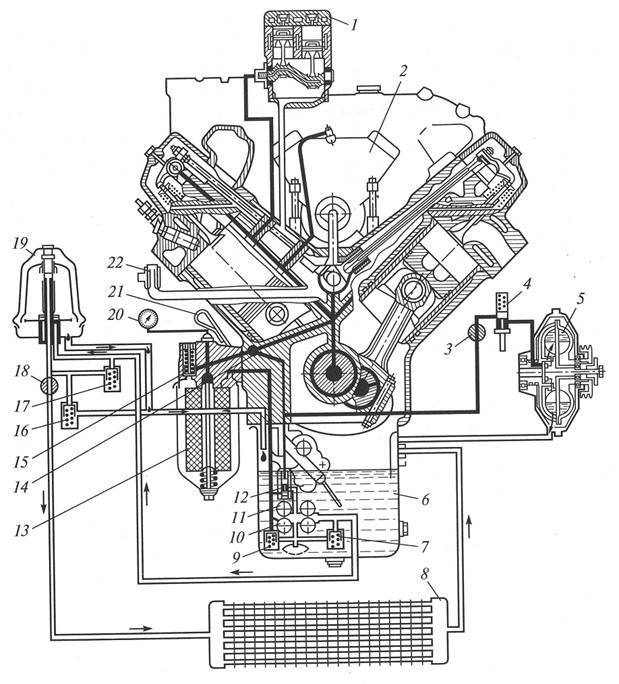

Масляная система дизеля (рис. 37) служит для создания необходимого давления и подвода масла к трущимся деталям, отвода тепла от них, а также для удаления продуктов износа и частиц нагара, попадающих между трущимися поверхностями. Масляная система состоит из двух контуров: внутреннего и внешнего. Внутренний контур системы смазки дизелей представляет собой совокупность каналов и трубок, проходящих в деталях. Они обеспечивают подвод масла ко всем местам деталей, причем системы подвода масла к деталям у всех дизелей принципиально одинаковы. Затем, после смазки деталей, насос забирает масло из внутреннего контура, например, из поддона дизеля ЦЦ1М и по маслоотводящей трубе подает его во внешний контур.

В состав внешнего контура, обеспечивающего циркуляцию, очистку и охлаждение масла, забираемого из поддона дизеля и подводимого к его масляному коллектору, входят насосы, охладители масла, фильтры, контрольные и защитные приборы. Пройдя внешний контур, охлажденное и очищенное масло поступает в масляный коллектор дизеля, из которого оно по каналам опять попадает во внутренний контур и подается к коренным и шатунным подшипникам коленчатого вала и далее по каналам в шатунах — на охлаждение поршней и смазывание трущихся деталей цилиндро-поршневой группы. Для смазывания подшипников распределительного вала масло от коллектора подводится к трубкам. К рычагам толкателей масло подается по трубкам и далее по каналам в рычагах и штангах толкателей- на смазывание рычагов механизма газораспределения. От масляного коллектора масло поступает также к шестерням привода распределительного вала и к подшипникам турбокомпрессора. После смазывания деталей и сборочных единиц дизеля масло сливается обратно в поддон дизеля.

Запас масла на тепловозе ТЭМ2 (378 л) находится в системе и в маслосборнике картера дизеля. Масло заливают через горловину центробежного очистителя масла. Циркуляция масла по замкнутой системе обеспечивается масляным насосом, который забирает масло из маслосборника и подает его по трубе а к верхнему коллектору секций масловоздушных радиаторов 2 (рис. 37). Из нижнего коллектора радиаторов основная часть масла по трубе б поступает в пластинчато-щелевые фильтры (грубой очистки), а из них — в трубу (масляный коллектор), идущую внутри картера. Часть масла, примерно 15-20 %, из радиатора 2 поступает в фильтры с бумажными элементами 7 (тонкой очистки), откуда по трубе в сливается в маслосборник картера. Перед пуском дизеля масло забирается из картера маслоподкачивающим насосом 10 и по нагнетательной трубе г подается к трущимся деталям дизеля. Невозвратный клапан 8 не пропускает масло в насос 10 во время работы дизеля. Через кран 9(7) выпускается воздух при прокачивании масла перед пуском дизеля. Байпасный клапан 18 перепускает масло из подводящего трубопровода а в отводящий б, минуя секции 2 охлаждающего устройства, если разница между давлениями в этих трубах будет больше 0,165 МПа. Такой перепад давлений возможен при повышении вязкости масла, когда понижается температура или загрязнены секции охлаждающего устройства. Разгрузочный обратный клапан 6 выполняет две функции: пропускает некоторое количество масла через фильтры 7, если давление его выше 0,255 МПа, и не позволяет стекать загрязненному маслу из фильтров в картер после остановки дизеля. При повышении давления в трубе б свыше 0,295 МПа масло через регулирующий клапан 17 сливается в картер, минуя все фильтры. Вентиль 5(3) используют, когда масло холодное и его не следует пропускать через секции охлаждающего устройства.

Для отключения масляных секций на поддонах и отводящих трубах установлены вентили 5(1) и 5(2). Для выпуска воздуха из секций охлаждающего устройства секции 2 служит пробка 3. В случае необходимости масло из картера сливается по трубе, на которой установлен вентиль 5(5). На конец этой трубы дополнительно навернута заглушка. Масло из масляной системы сливают через вентиль 5(4). Трубопроводы, идущие от масляного насоса к секциям холодильника и от секции к пластинчато-щелевым фильтрам, соединены гибкими шлангами.

При выполнении ремонта масляной системы устраняют течь масла в соединениях трубопроводов. Регулирующие клапаны разбирают, негодные детали заменяют, после сборки регулируют на стенде. Независимо от состояния заменяют рукава, установленные на трубопроводе от масляного насоса к секции холодильника и от секции холодильника к пластинчатым фильтрам.