Разборочно-сборочный стенд для ремонта двигателя своими руками

Начнем с того, что готовые изделия являются отличным вариантом в том случае, если услуга по ремонту силовых агрегатов и узлов поставлена, так сказать, «на поток». Другими словами, высокая начальная стоимость таких изделий надлежащего качества зачастую не позволяет многим приобретать разборочно-сборочные стенды как для личного пользования, так и для работы в условиях гаражей и даже маленьких СТО.

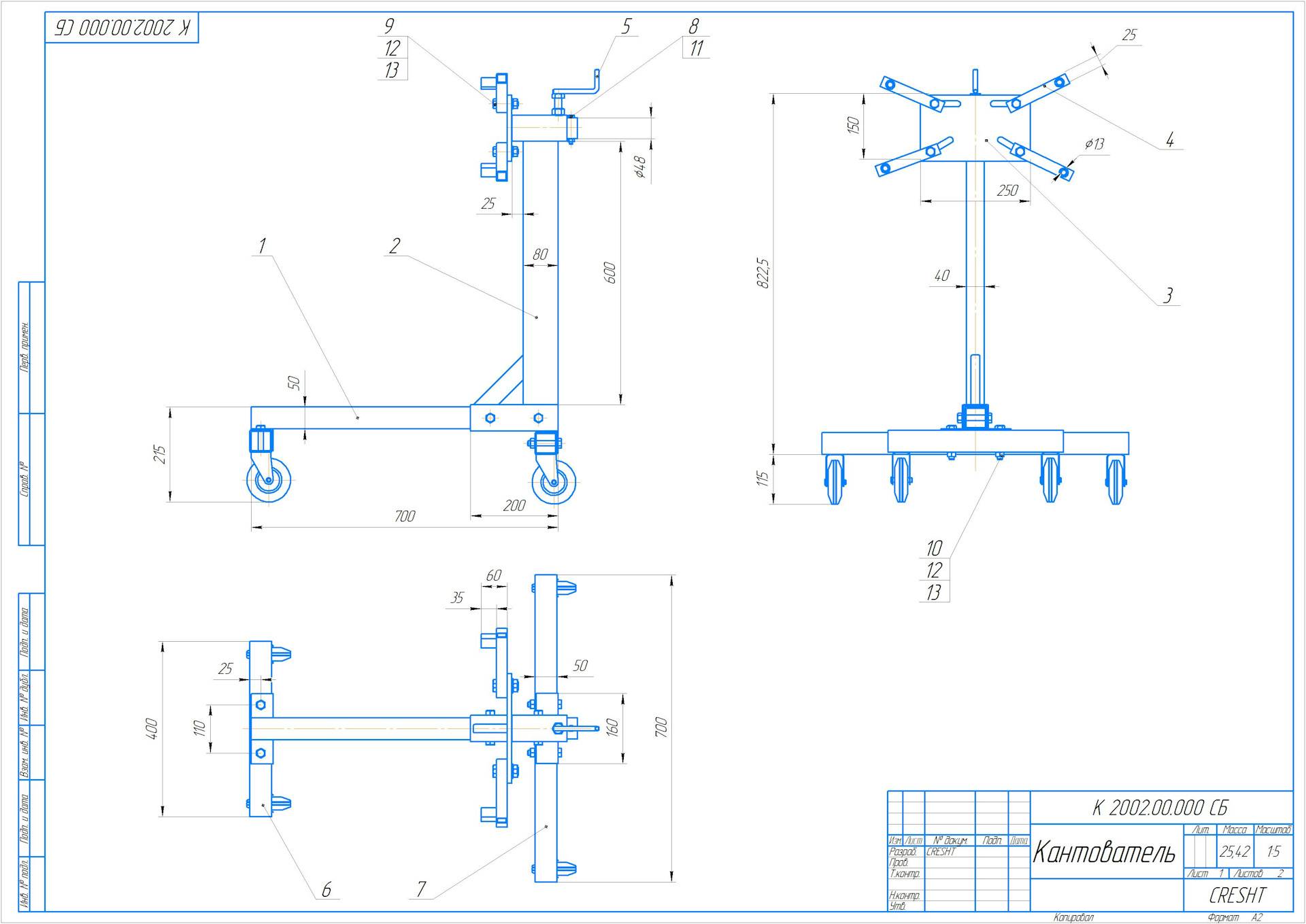

По указанной выше причине мастера и владельцы небольших автомастерских останавливаются на варианте самостоятельного изготовления стендов, которые используются для ремонта двигателей. Отметим, что изготовить стенд для ремонта двигателя своими руками помогут чертежи, которые представлены в технической литературе, а также в больших количествах встречаются в сети Интернет.

Простой стенд для ремонта двигателя имеет несколько основных базовых элементов:

- плита для закрепления ДВС;

- основание стенда;

- специальный противень-поддон;

- поворотный механизм (обычно червячного типа);

Также следует отметить, что стенд должен быть передвижным приспособлением и являться универсальным решением. Если проще, одни стенды для разборки и сборки могут быть подходящим вариантом для работ только с конкретным типом двигателя или позволяют работать с узко ограниченной категорией, в то время как другие обеспечивают возможность устанавливать и надежно фиксировать всевозможные типы ДВС.

По этой причине, даже если изначально стенд-кантователь изготавливается для обслуживания собственного автомобиля, лучше делать приспособление универсальным, так как в дальнейшем может возникнуть последующая необходимость ремонта других машин. В качестве примера можно упомянуть двигатели отечественного производителя АвтоВАЗ, которые можно крепить на стенд при помощи фланцевого крепежа сзади, при этом надежной фиксации мотора с иномарки таким способом добиться уже не получится.

Для решения задачи по достижению универсальности осуществляется приварка к вращающейся плите двух швеллеров. В указанных швеллерах должны присутствовать отверстия по 10 мм. Расстояние между отверстиями должно составлять около 5 см. Сами отверстия выполняются в той области, где на двигателе расположены крепления подушек силового агрегата. Такой подход позволяет закреплять на стенде разные моторы, которые отличаются по размеру, при помощи переходных кронштейнов.

Параллельно с этим нужно размещать двигатель или отдельный узел так, чтобы центр тяжести закрепленной детали находился напротив оси вращения поворотной плиты. Это позволит вращать закрепленный силовой агрегат, отдельную деталь или узел без лишних усилий. Оснащение стенда колесами, которые способны выдерживать большие нагрузки, позволит облегчить процесс монтажа агрегата на стенд, а также обеспечит возможность перемещения крупных деталей прямо на стенде. Это исключает необходимость частого использования различных подъемников во время ремонта ДВС.

Напоследок добавим, что ремонт двигателя обычно предполагает необходимость внешней мойки и промывки внутренних полостей, очистку деталей от моторного масла, различных загрязнений и отложений. После снятия крышек, поддонов и демонтажа различных элементов, как правило, из двигателя также вытекает определенное количество остатков технических жидкостей. Для поддержания чистоты на рабочем месте, а также в целях предотвращения попадания таких жидкостей на пол, в нижней части разборочно-сборочного стенда для ремонта двигателей располагается специальный поддон.

На поддон сверху дополнительно устанавливается сетка с мелкими ячейками. Указанная сетка необходима для того, чтобы размещать на ней и далее промывать снятые элементы над поддоном. Также сетка позволяет удерживать мелкие детали двигателя, которые могут упасть в поддон во время мойки или проведения ремонтных работ.

Самодельный стенд – как собрать полезную конструкцию?

С назначением, уходом и эксплуатацией этого приспособления мы разобрались, и, как видно, он является незаменимым атрибутом особенно для начинающих и профессиональных мотористов. Но у него есть один довольно серьезный недостаток – это высокая стоимость, так что далеко не каждый сможет сразу отдать кругленькую сумму. А если вы еще вдобавок не уверены в своих силах и потом забросите самостоятельный ремонт, то в результате велика вероятность оказаться в проигрыше. Так что рассмотрим, как же сконструировать самодельный стенд, используемый для ремонта двигателей.

Итак, если вы собираетесь зарабатывать этим на жизнь, а не просто обслуживать только свою машину, то следует делать стенд универсальным. Ведь, например, для мотора отечественных автомобилей ВАЗ достаточно и обыкновенного фланцевого крепежа к задней части, а вот движок от BMW так уже не зафиксируешь. Поэтому необходимо приварить к вращающейся плите пару швеллеров с десятимиллиметровыми отверстиями с шагом в 50 мм, причем последние должны находиться в районе креплений подушек мотора. А вот чтобы деталь могла достаточно легко вращаться вокруг собственной оси, ее центр тяжести должен быть строго напротив оси вращения вышеупомянутой плиты.

Использование ручной тали, которая передвигается на балках, позволяет не конструировать подъемный механизм над стендом, достаточно просто установить его на колеса, естественно, они должны быть довольно мощными. Так что можно будет просто подкатить неисправную деталь в любое место, а если данный узел не используется, то его также очень легко убрать в дальний угол.

Довольно часто ремонтные работы предполагают и промывку двигателя, причем имейте в виду, этот агрегат накапливает в себе невероятно много грязи, и, естественно, чтобы не развозить ее по полу гаража, в нижней части стенда следует расположить поддон. При этом следует сверху него положить мелкую сетку, ведь сильный напор струи может сбить с движка какую-нибудь небольшую деталь и на сетке ее будет намного легче обнаружить, чем на дне поддона. К тому же можно положить на нее элементы разобранного агрегата и промыть их.

Для тех автолюбителей, которые привыкли ремонтировать свой автомобиль самостоятельно, в порядке вещей иметь море приспособлений и самодельного оборудования, которое облегчает ремонт. Как правило, сложное и громоздкое оборудование стоит достаточно дорого и окупается только в том случае, если оно приносит доход. Сегодня рассмотрим принципы постройки и конструкции простого, но необходимого оборудования, без которого полноценный ремонт двигателя если и возможен, то очень затруднителен.

Техника безопасности при работе

При раскройке металлопроката шлифовальной машинкой следует надеть защитные очки, респиратор, рабочие рукавицы. Это связано с опасностью попадания искр и стеклянной пыли на кожу, в глаза и дыхательные пути.

Во время электросварки необходимо надеть защитную маску для защиты зрения от ярких вспышек. Зачем? При сварке происходит ультрафиолетовое излучение, которое без маски может привести к своеобразному загару кожи лица и открытых поверхностей, поражению глаз. В связи с опасностью поражения электрическим током, при сварке необходимо также надеть защитные рукавицы, аппарат желательно заземлить. На практике применяются брезентовые рукавицы, они защищают и от термических ожогов.

Обязательно нужно иметь под рукой углекислотный огнетушитель ОУ-2 или ОУ-5. Любая искра в гараже может привести к непредсказуемым последствиям.

Но в целом самодельный стенд-кантователь не должен создавать проблемы с техникой безопасности, если собран без халтуры. Напротив, он позволяет значительно облегчить труд моториста, уменьшить травматизм, забыть об отдавленных или прищемленных пальцах, надорванных поясницах. В общем, это полезный в хозяйстве агрегат, не уступающий по качеству промышленному кантователю для двигателя AE.

Для тех автолюбителей, которые привыкли ремонтировать свой автомобиль самостоятельно, в порядке вещей иметь море приспособлений и самодельного оборудования, которое облегчает ремонт. Как правило, сложное и громоздкое оборудование стоит достаточно дорого и окупается только в том случае, если оно приносит доход. Сегодня рассмотрим принципы постройки и конструкции простого, но необходимого оборудования, без которого полноценный ремонт двигателя если и возможен, то очень затруднителен.

Как отремонтировать колесо в дороге

Своими руками можно сделать шиномонтажный самодельный станок даже в дороге. Для этого потребуется не так много инструментов:

- монтажные лопатки (2 штуки);

- стальной уголок и ударный инструмент (кувалда, полукувалда);

- домкрат;

- буксировочный трос.

Последовательность ремонта колес в дороге:

- Ослабить болты колеса.

- Установить на домкрат.

- Снять колесо и почистить его от грязи.

- Выгнать воздух из колеса и положить его ниппелем вверх.

- Через центральное отверстие в диске пропустить через него трос для буксира.

- Приложить основание домкрата на резину (как можно ближе к ободу диска). Если колесо камерное, то нельзя ставить домкрат напротив соска (штуцера).

- Трос надеть на деталь домкрата, которая предназначена для подъема за специальное жесткореберное место на днище автомобиля.

- Концы троса завязать.

- Приступить к натяжке троса. Для этого вращаем рукоять механического домкрата. Основание домкрата при этом должно продавливать резину, опуская посадочное место шины вниз.

- Как только покрышка отошла от диска, снимаем трос и приступаем к замене камеры.

- Двумя монтражками перекинуть одну сторону резины за обод диска.

- Аккуратно протолкнуть внутрь штуцер (сосок) и вытащить камеру.

- Далее, выкрутить ниппель из штуцера и выгнать оставшийся воздух.

- Установку новой камеры начинаем с просовывания штуцера в отверстие. Камеру укладываем в покрышку без перегибов и изломов.

- Для повышения безопасности, то есть, чтобы не повредить новую или отремонтированную камеру, ее слегка надо подкачать, не вкручивая нипель.

- Делаем забортовку шины двумя монтажками.

- Вкручиваем ниппель в штуцер и накачиваем колесо.

- Устанавливаем колесо.

Такими навыками по ремонту колес в дороге должен владеть каждый водитель. Но, лучше будет иметь в гараже собственный станок для демонтажа и монтажа шин. Новый заводской станок дорогой, а самодельный можно сделать самому. Имея станок, не придется каждые полгода ехать в шиномонтажку для перебортировки шин.

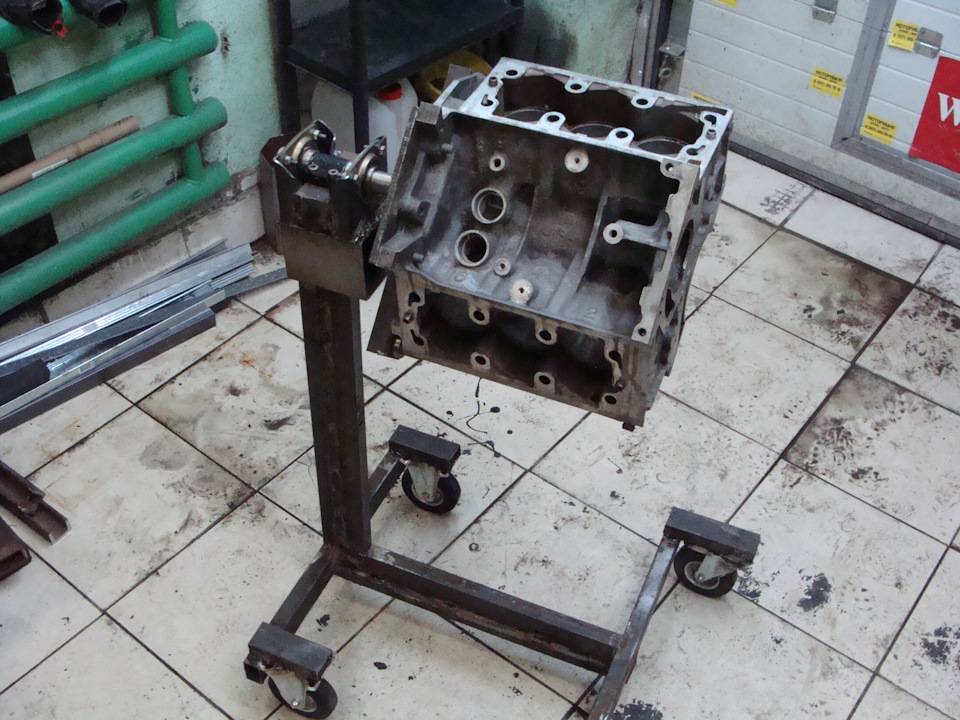

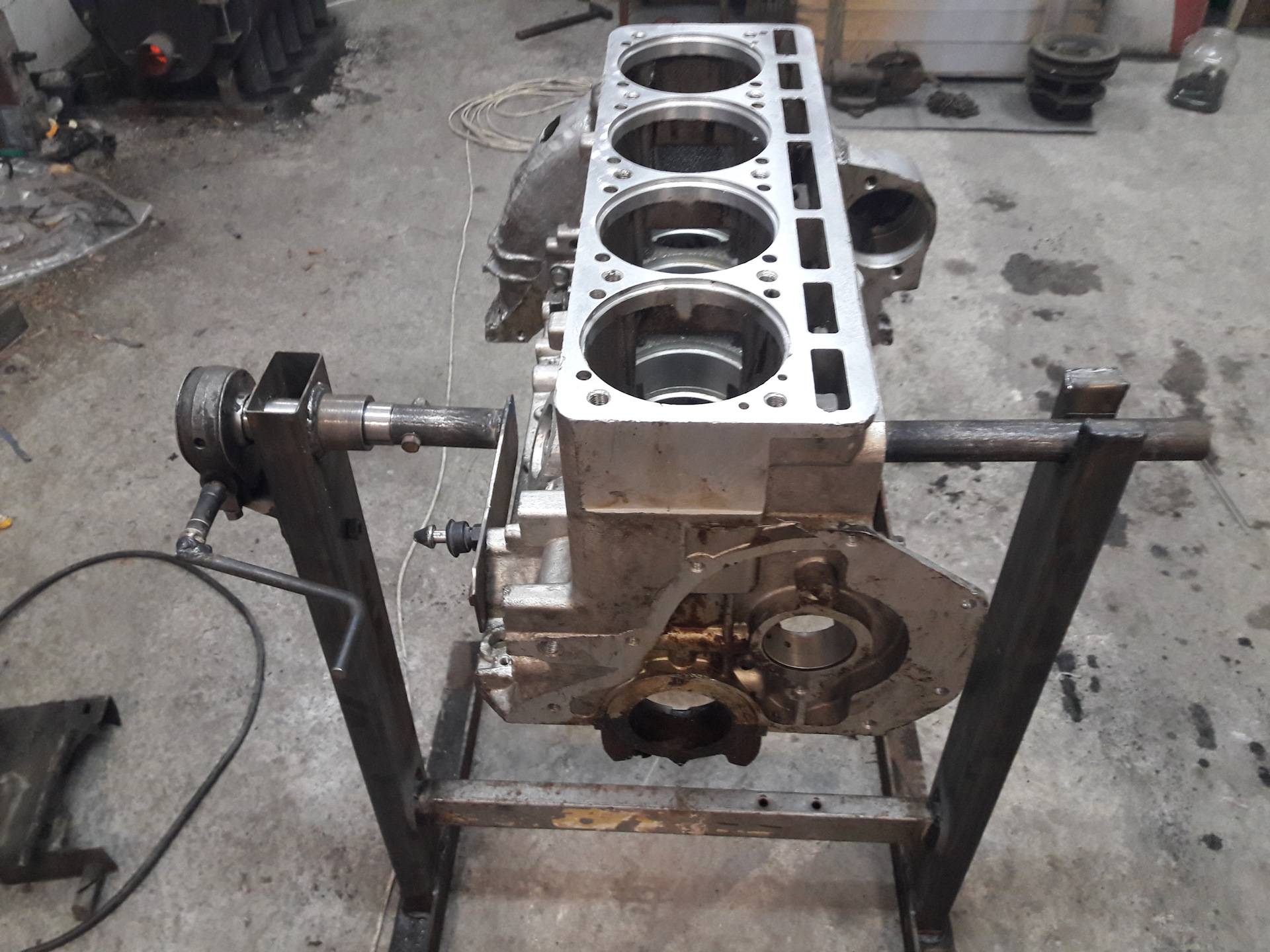

Самодельный стенд (кантователь) двигателя.

Изготовление самодельного стенда кантователя, для крепления и ремонта двигателя.

Некоторые гаражные умельцы, любящие ремонтировать собственную машину своими руками, разбирают двигатель на верстаке, а некоторые даже на табурете или ящике. Но ведь даже у малокубатурных двигателей, блок цилиндров тянет на несколько десятков кг, даже без головки цилиндров, коленвала и маховика. И при ремонте на столе, переворачивать его довольно тяжко, и травмоопасно, ведь можно ненароком прижать пальцы, да и приходится это делать несколько раз. А при разборке на табурете или каком то ящике, всегда есть риск уронить блок на пол или ноги. Предлагаю избавиться от описанных выше неудобств, и изготовить простейший стенд, для закрепления и фиксации двигателя в 16 различных положениях, который превратит разборку и сборку мотора в одно удовольствие.

Стенд, который будет описан в этой статье, рассчитан для всех двигателей семейства ВАЗ, как для заднеприводной классики, так и для переднеприводных машин. Так же он подойдёт и для некоторых иномарок, а именно для итальянских двигателей.

Но если крепёжные размеры не подойдут некоторым моторам других машин, то следует всего лишь изготовить крепления двигателя, исходя из размеров именно вашего блока, и расстояние в 680 и 740 мм (см. рисунок 1) тоже нужно будет изменить, исходя из размеров (длины) вашего двигателя.

Большинство стендов, показанных в различных книгах, каталогах или интернете, имеют консольное крепление двигателя (крепление за одну сторону блока) и всего одну стойку. Такая конструкция всё таки вызывает некоторую настороженность, и всё же исходя из известной пословицы «одна голова хорошо, а две лучше», всё же желательно изготовить более надёжный двухопорный стенд (с двумя стойками, показанный на рисунке 1). Такой стенд будет намного устойчивее и надёжнее, а цена вопроса — это всего лишь ещё одна профильная труба, и ещё одно крепление блока.

Тем более двухстороннее закрепление двигателя намного облегчит его установку, и не потребуется гидравлический подъёмник двигателя, или несколько человек. Всего два человека среднего телосложения, смогут закрепить двигатель на таком стенде.

И в момент, когда спецопоры мотора (см.рисунок 2) своими шипами 4(осями) лягут в нижние половины подшипников 3 (они показаны на рисунке 1), то двигатель уже подвешивается на стойках и уже вполне устойчиво лежит. А если ещё и установить подшипники в нужное рабочее положение и притянуть крышки болтами 5, то мотор будет уже надёжно зафиксирован.

Фланец 1 и ребро 2 опоры двигателя (для Жигулей) более крупным планом.

Опоры 5 (рис. 2) стенда крепятся к фланцам на блоке двигателя, у жигулёвских моторов к местам кронштейнов передних опор мотора, за четыре заводские шпильки диаметром 8 мм. Перед тем как установить движок на стенд, нужно открутить один болт 5 (см. рисунок 1) и повернуть крышки каждого подшипника 3 на 90 градусов — эти простые действия позволят установить шипы 4 опор в подшипники стенда.

Обзор и стоимость

Для перевозки моторов водомоторниками используются тележки как индивидуального производства под свои нужды, конструкцию и вес мотора, так и промышленного производства (универсального применения), которые можно приобрести в магазинах, торгующих водомоторной техникой и лодками.

Тележка для перевозки лодочного мотора ТМ-2

Тележка предполагает перевозку с двигателем топливного бака, она имеет разборную конструкцию. Упор для устойчивого положения, крепление для стандартного топливного бака, ручка с колесами легко отсоединяются. Для установки мотора на лодку, его необходимо снимать с тележки и переносить к транцу лодки. Вес алюминиевой тележки 8,7 кг, что в два раза легче тележки из конструкционной стали. Стоимость 6500 рублей.

Цена — 6500 рублей.

Тележка Morlab

Это тележка трансформер. Конструкция запатентована. Стойка, упор, ручка для перевозки складываются, тележка в собранном виде очень компактна и позволяет ее брать с собой в лодку. Вес тележки 6 кг, что обеспечивается изготовлением каркаса из квадратного алюминиевого профиля. Специальная конструкция и форма фальш-транца позволяет перекидывать мотор с тележки на транец лодки без поднятия мотора. Стоимость 7500 рублей.

Цена — 7500 рублей.

Важные советы и нюансы

При работе важно соблюдать правила техники безопасности – металлический гараж весит немало:

обязательно приподнимая каждую стенку, следите за конструкцией – как только пойдет перекос надо остановиться и поднимать противоположную стенку. Если пойдет сильный перекос каркаса, то весь гараж просто рухнет. Не торопитесь, поднимайте каждую противоположную стенку поочередно на 10 сантиметров;

при подъеме стенок сразу подкладывайте доски в образовавшуюся щель, а не руки

Если стенка упадет, то травма неизбежна;

если рядом стоят еще металлические гаражи, то обратите внимание, не связаны ли конструкции друг с другом. Потому что при поднятии можно поднять и крышу соседнего гаража;

створки ворот можно навешивать только после того, как вся конструкция будет жестко установлена на цементную стяжку или на ленточный армированный фундамент.

Обязательно сразу выставляйте всю конструкцию по уровню. Это несложно, когда все углы уже установлены на кирпичи.

Для ремонтных работ по двигателю авто, понадобилось подъёмное приспособление, умелец из Новосибирска решил сделать самодельный подъемный кран своими руками.

На фото показана конструкция самоделки.

Основание сварено из швеллера 60 мм и квадратной трубы 50 мм, дополнительно использованы обрезки для усиления конструкции.

Швеллер сварен под углом, на который отклоняется назад вертикальная колонна.

Стойка вертикаль и стрела из квадратной трубы 50 мм.

Ноги и вылет стрелы сделаны из 40 мм квадратной трубы. Насверлил отверстий под вертикальную стойку, ноги, и стрелы на вылет. Доварил ухо под домкрат и прикинул как встанет домкрат на огрызок какой-то металло-конструкции. На стреле 30мм уголок усиление.

Плечо — 1/5, примерно 110 см стрелы и 22 см упора от оси вертикальной стойки.

На фото подъем 130 см до 210 см. Стрелу можно двигать в плюс в зависимости от грузоподъемности. Так же можно на домкрате из штока выкрутить винт. Домкрат рассчитан на 3000 кг, поэтому вес на стреле максимум 600 кг (плечо 3000/5).

При испытаниях начало гнуть вертикальную консоль (между нижними швеллерами и упором нижним домкрата). Мотор + коробка, 250-260 кг. Пришлось усилить, наварить на 50 трубу нарезанные пластины 5 мм.

Самодельный подъёмный кран простой в использовании, 25 мин и мотор уже стоит на подушках в машине.

Восстановление

Сначала демонтированное устройство нужно промыть, затем внимательно осмотреть. Если имеются трещины, замятия, ремонт амортизатора смысла не имеет: его лучше отправить в утиль и купить новый. Целый корпус предполагает дальнейшую проверку: потяните шток вверх и втолкните вниз – если имеется люфт, заедание, запчасть замените. Амортизатор бывает двух типов, разборка каждого из них имеет свои особенности:

- двухтрубный: вытащите шток полностью, чтобы получить доступ к крепежной гайке, которая откручивается специальным ключом;

- однотрубный: наверху имеется защитный колпак, который необходимо сбить, а затем отвернуть фиксирующую гайку, чтобы достать шток вместе с цилиндром или картридж.

Особенности

Если амортизатор масляный, необходимо слить масло из цилиндра, для чего нажмите на клапанную пружину. Потом сбейте втулку, достаньте шток с поршнем, снимите клапан с другой стороны цилиндра. Если устройство газовое или со сменным картриджем, просто открутите фиксирующую гайку и поставьте новый.

Оборудование для ремонта двигателей

Двигатель с полным на то правом можно назвать «сердцем» современного автомобиля. Именно на эту деталь приходится наибольшее количество нагрузок и именно от ее работоспособности напрямую зависит работоспособность всего транспортного средства. Некоторые мелкие поломки владельцы исправляют самостоятельно, для устранения же более серьезных проблем следует обращаться в специализированные автомастерские, укомплектованные оборудованием для ремонта двигателей. Сигналом к необходимости посещения автосервиса может быть увеличение расхода топлива, сложности с запуском автомобиля.

Технология ремонта любого двигателя строится в несколько этапов. Сначала с него снимается навесное оборудование, потом производится промывка двигателя в собранном виде.

После этого мотор помещается на стенд для разборки двигателей. Это оборудование для ремонта двигателей позволяет надежно зафиксировать деталь в удобном для работы положении. Как это ни парадоксально, но зачастую, причиной, вызывающей повреждение автомобильных моторов является попадание в них грязи. Поэтому после разборки производится тщательная очистка всех его комплектующих.

Чуть более совершенной моделью стенда для разборки является стенд для ремонта двигателей. Он может оснащаться дополнительными аксессуарами, такими, как поддоны для сбора технических жидкостей.

После разборки и промывки двигателя необходимо произвести его дефектацию, отремонтировать или заменить испорченные детали. Для этих целей также используется специализированное оборудование для ремонта двигателей.

Установки для хонингования цилиндров автомобильных двигателей предназначены для хонингования зеркал циллиндров. Операция проводится для того, чтобы достичь правильной посадки поршневых колец. Ведь, лишь таким образом можно добиться требуемой герметичности камер сгорания топлива. Хонингуют втулки верхней и нижней шатунной головки, привода клапанного механизма, цилиндры двигателя. На рынке представлено два типа хонинговальных стендов с различными типами хонов: «бутылочный ершик» и поверхностный хон, выполненный в виде насадки с точильными камнями.

После восстановления всех элементов конструкции двигатели собирают, проводят их испытание и приработку на стенде для сборки и регулировки сцеплений двигателей.

Стенды для обкатки двигателей являются одним из важнейших типов оборудования для ремонта двигателей. Многие модели позволяют производить как холодную, так и горячую обкатку, другие же предназначены только для одной операции.

Холодная обкатка позволяет значительно сократить прорывы газов в картер из камеры сгорания и проникновение в нее масла. Двигатель подключается к стенду и начинает обкатываться сначала на малых оборотах, потом их частота постоянно увеличивается.

Горячая обкатка не позволяет исключить влияние температуры на детали двигателя, и, как следствие, неравномерный прогрев элементов, приводящий к неравномерности тепловых зазоров.

От качества оборудования, используемого для ремонта двигателя во многом зависит дальнейшая работа этого важнейшего узла. Ведь неаккуратно выполненная разборка или хонингование некачественным станком могут привести к повреждениям двигателя, не заметным на первый взгляд, но способным сильно сказаться на его работоспособности по истечении определенного периода времени.

Уважаемые посетители сайта и потенциальные клиенты. Руководство сайта www.ural-k-s.ru доводит до Вашего сведения, что вся информация, размещенная на нашем сайте, имеет рекламный характер, не содержит предложения со всеми существенными условиями договора, из которого усматривается воля лица, делающего предложение, заключить договор на указанных в предложении условиях (публичная оферта), а является приглашением делать оферту, предусмотренную п. 1 ст. 437 Гражданского Кодекса Российской Федерации.

Все существенные условия по приобретению рекламируемой продукции будут указываться в договоре купли-продажи.

Всю необходимую информацию по комплектации, ценам, приобретению и поставке рекламируемой на сайте продукции Вы можете получить у наших специалистов по телефонам: +7 (495) 955-76-56.

Цены на товар рассчитаны в рублях по курсу доллара и евро, на момент размещения продукции на сайте, окончательная цена продукции рассчитывается по действующему курсу иностранных валют. Для уточнения данной информации Вы можете позвонить нашим менеджерам или сделать запрос на электронный адрес.

В случае задержки в выставлении счета и коммерческого предложения, а также при возникновении претензий к работе отдела продаж, обращаться к старшему менеджеру.

Внимание! Все цены на сайте указаны без учета НДС

Источник

Электропривод для медогонки своими руками

Сделать электропривод собственноручно достаточно сложно, лучше всего, покупать его в магазине.С медогонки нужно снять привод, а также учесть диаметр имеющегося вала, сделать небольшое отверстие. Далее распарывается втулка шпильки и крепится к пластинке.

Используя шпильку, необходимо тщательно присоединить двигатель и включить напряжение 12 ВТ. Затем берется тонкий напильник и проделывается маленькая канавка, чтобы получилась клиновидная форма. После этого крепится пружина и ремень. Следите за тем, чтобы она была натянутой. Медогонка, работающая на двигателе, способна осуществлять огромное количество сложных и кропотливых задач.

Из механической центробежки можно сделать электрическую:

- крышку, находящуюся на баке, отставляют в сторону;

- вытачивают специальный корпус со съемной крышкой, также будет 2 подшипника;

- сторона оси, расположенная возле подшипника, подвергается некоторым работам: на ней нужно сделать проточку и нарезать резьбу;

- втулка будет находиться на втором конце подшипника, поэтому ее соединяют с ротором (кассетным);

- для подшипникового корпуса пригодится специальная пластинная подставка, которую можно самостоятельно смастерить;

- для быстрой выкачки используют трехфазный электрический двигатель мощность не менее 250 Вт;

- при помощи двойного хомута к баку цепляют мотор;

- для сливания меда нужно приготовить подставку, в которой будет 2 крестовины из дерева. Ее можно сформировать при помощи треугольных стоек, воспользовавшись клеем ПВА и гвоздями.

Электромедогонка оснащается специальной центрифугой. Также должен присутствовать кассетный барабан. Что касается численности кассет, то она зависит от параметров рамки с сотами. В процессе изготовления используется металлическая сетка, имеющая большие ячейки. Для бака подойдет алюминиевый сплав, имеющего форму конуса. Его нужно оснастить краном, который обеспечит слив меда.

Схемы электропривода

Для электропривода потребуется небольшой двигатель с мощностью в 90 Вт. Во избежание засорения двигателя пчелами целесообразно закрыть его мелкой стекой. При наличии реле от стиральной машины можно подключить его в качестве выключателя. Такое реле поможет регулировать режимы вращения.

На выбранный генератор необходимо установить малый шкив, предварительно рассверлив его под диаметр вала. Закрепив генератор на шпильке, подключить напряжение в 12 вольт. Напильником сточить на уступе шкива канавку в 8 мм и довести до трехгранного сечения. Полученная деталь должна выглядеть клиновидно. После этого надеть ременной трос и натянуть пружину. Так выглядит самодельная конструкция электрического привода.

Подводя итоги, можно сказать, что использование медогонного аппарата значительно упрощает процесс добычи меда из сотовых рамок. Для начинающих фермеров существует вариант собрать медогонку самостоятельно. В качестве исходного материала можно использовать деревянные брусья. Такая медогонка без предварительной обработки прослужит недолго.

Использование пластиковой бочки способно снизить расход денежных средств. Кроме того, пластик легко моется, не подвергается влиянию ржавчины и не впитывает запахи. Помимо бочки можно приспособить под медогонку бак от стиральной машины.

Облегчить ручное вращение кассет можно, установив простой электродвигатель с реле для регулировки оборотов вращения. Такая мера предотвратит возможность порчи и излома сот и сохранит качество добываемого продукта.

Самодельный стенд (кантователь) двигателя.

Изготовление самодельного стенда кантователя, для крепления и ремонта двигателя.

Некоторые гаражные умельцы, любящие ремонтировать собственную машину своими руками, разбирают двигатель на верстаке, а некоторые даже на табурете или ящике. Но ведь даже у малокубатурных двигателей, блок цилиндров тянет на несколько десятков кг, даже без головки цилиндров, коленвала и маховика. И при ремонте на столе, переворачивать его довольно тяжко, и травмоопасно, ведь можно ненароком прижать пальцы, да и приходится это делать несколько раз. А при разборке на табурете или каком то ящике, всегда есть риск уронить блок на пол или ноги. Предлагаю избавиться от описанных выше неудобств, и изготовить простейший стенд, для закрепления и фиксации двигателя в 16 различных положениях, который превратит разборку и сборку мотора в одно удовольствие.

Стенд, который будет описан в этой статье, рассчитан для всех двигателей семейства ВАЗ, как для заднеприводной классики, так и для переднеприводных машин. Так же он подойдёт и для некоторых иномарок, а именно для итальянских двигателей.

Но если крепёжные размеры не подойдут некоторым моторам других машин, то следует всего лишь изготовить крепления двигателя, исходя из размеров именно вашего блока, и расстояние в 680 и 740 мм (см. рисунок 1) тоже нужно будет изменить, исходя из размеров (длины) вашего двигателя.

Большинство стендов, показанных в различных книгах, каталогах или интернете, имеют консольное крепление двигателя (крепление за одну сторону блока) и всего одну стойку. Такая конструкция всё таки вызывает некоторую настороженность, и всё же исходя из известной пословицы «одна голова хорошо, а две лучше», всё же желательно изготовить более надёжный двухопорный стенд (с двумя стойками, показанный на рисунке 1). Такой стенд будет намного устойчивее и надёжнее, а цена вопроса — это всего лишь ещё одна профильная труба, и ещё одно крепление блока.

Тем более двухстороннее закрепление двигателя намного облегчит его установку, и не потребуется гидравлический подъёмник двигателя, или несколько человек. Всего два человека среднего телосложения, смогут закрепить двигатель на таком стенде.

И в момент, когда спецопоры мотора (см.рисунок 2) своими шипами 4(осями) лягут в нижние половины подшипников 3 (они показаны на рисунке 1), то двигатель уже подвешивается на стойках и уже вполне устойчиво лежит. А если ещё и установить подшипники в нужное рабочее положение и притянуть крышки болтами 5, то мотор будет уже надёжно зафиксирован.

Фланец 1 и ребро 2 опоры двигателя (для Жигулей) более крупным планом.

Стенд для переборки двигателя своими руками

Недавно успешно прошел испытания кантователь двигателя, который я сделал специально для ремонта волговских моторов.

На него можно повесить двигатель со всем навесным, повернуть и зафиксировать в любом удобном положении. Конструкция продумана так, чтобы ничто не мешало разобрать двигатель до голого блока. Крепление лап к двигателю — вместо кронштейнов крепления подушек.

Ось вращения двигателя расположена приблизительно в его геометрическом центре. За счет этого конструкция получилась максимально компактной. Плюс ко всему, стенд разборный — удобнее хранить.

Думаю, всё будет понятно по фотографиям.

Основа — рама из швеллера 60мм. К раме привинчены стойки с опорными шарнирами вверху. Шарниры сделаны из трубы, открываются на петлях. После установки двигателя всборе с лапами на стенд, петли закрываются и фиксируются гайками.

Чтобы закрепить двигатель в нужном положении на одну из осей ставится съемный хомут. Достаточно его ослабить, повернуть двигатель и зажать.

На двух колесах по диагонали сделал стопора — изогнутая пластина привинчивается болтом к раме, зажимая колесо.

Снизу к раме пристёгивается поддон. Его выгнул из листа кровельной оцинковки.

Размеры могу сказать только приблизительно — всё вымерял по месту, поставив пустой блок на чопики. Рама примерно 60х80 см, высота стоек 35 см.

Материалы — самые доступные. Швеллер 60, швеллер 50, труба диаметром 36 и 28, две пластины 8мм, колёса от тележек. Инструменты — болгарка, сварка, дрель, напильник.

Comments 25

Стенд выглядит многообещающе. Два вопроса. Первый: не лучше ли мне будет добавить высоту стоек ( мой рост 180 см)? Второй: какой длины швеллеры на кронштейнах? Если есть еще полезные советы извлеченный из опыта пользования кантователем рад буду воспользоваться. Предстоит ремонт двигателя.

Мой рост примерно такой же, высоты стенда мне хватает. Длина швеллера — около 20 см. Все размеры получились оптимальные — и компактно и удобно. Только механизм фиксации положения двигателя переделал — хомут плохо держит. Приварил звёздочку от велосипеда и подпружиненный фиксатор.

Уважаемый Глеб, сказать, что вы рукастый и головастый человек не сказать ничего. Всегда поражаюсь таким умелым людям и вдобавок делящимися своими идеями и изобретениями, ведь в суете во время процесса, либо жадности не каждый ещё выкладывает своё детище на всеобщее обозрение. Респект. Что если сделать помощнее вертикальную стойку, но одну, а не две и соответственно крепление к двигателю сделать одно боковое? Выдержат ли три болта одного крепления весь двигатель с навесным? Со стороны выхода коленвала не хочу крепиться, что бы был лёгкий доступ к сальниковой набивке. И Если так, то можно было бы сделать этот стенд более универсальный. Что скажете Глеб и остальные товарищи? Мне интересно любое мнение.

При разборке и сборке двигателей, коробок передач, мостов, их приходится постоянно поворачивать. Выполнение этих операций с тяжелыми узлами на верстаке не только неудобно, но и небезопасно. Все проблемы решаются, если сделать и использовать специальный универсальный стенд.

Этот универсальный стенд при оснащении его дополнительным оборудованием может быть использован при разборке, сборке и регулировках двигателей, коробок и задних мостов всех отечественных легковых автомобилей и иномарок. Его можно перемещать по мастерской (гаражу). Это позволяет более рационально использовать производственные площади. Что же касается более легких головок блоков цилиндров из алюминиевых сплавов, ремонт их достаточно сложен и здесь также желательно использование стенда.

Универсальный стенд, внешний вид и размеры.

Основание стенда и стойки изготавливаются из швеллера № 10. При сварке универсального стенда необходимо выдержать размер 750-755 мм. При установке на стенде двигателей (блоков цилиндров) используются опоры или специальные траверсы. Коробки передач крепятся на траверсах, устанавливаемых на этот универсальный стенд. Для крепления мостов используются специальные детали.

Опоры для двигателей ВАЗ на универсальный стенд.

Двигатели (блоки цилиндров) устанавливаются на универсальный стенд при помощи опор. Они крепятся к блоку четырьмя гайками М8. У ВАЗ это места крепления кронштейнов левой и правой опор двигателя. На этот универсальный стенд при помощи опор можно устанавливать двигатели (блоки цилиндров) автомобилей ВАЗ и многих иномарок. Детали опор — диск и цапфа — используются для всех траверс.

Технологические особенности

Как сделать опрокидыватель для авто своими руками? Вопрос это довольно интересный. Существует большое количество различных способов сделать такой подъемник. Но, практически все они в своей основе имеют домкрат. Этот подъемный механизм дополняют удлинителями, в итоге получается конструкция, которая не отличается от заводской. Только вот стоит она на несколько порядков дешевле. Обязательно нужно учитывать следующие показатели:

- Безопасность;

- Грузоподъемность;

- Угол подъема.

Что потребуется?

Для работы вам нужен будет прочный швеллер, а также стальной лист. В качестве рабочего инструмента будет использован домкрат. Можно использовать не только механический, но и гидравлически вариант. Кроме обычного набора приспособлений понадобится болгарка и сварочный аппарат.