Владивосток

2005 г.

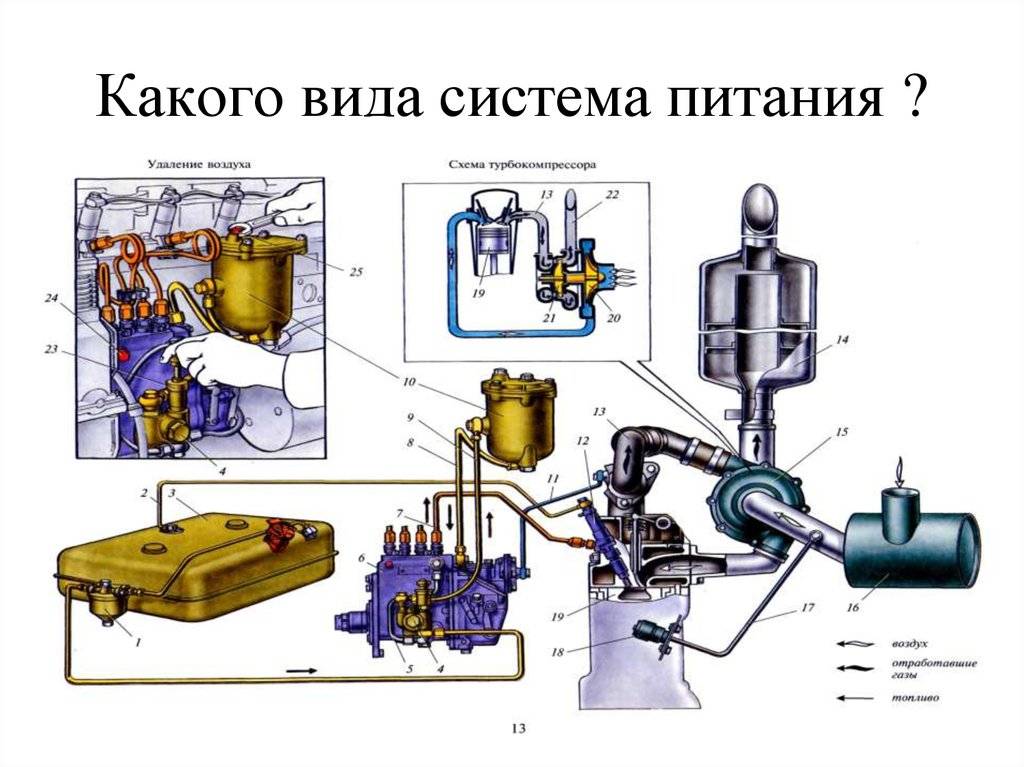

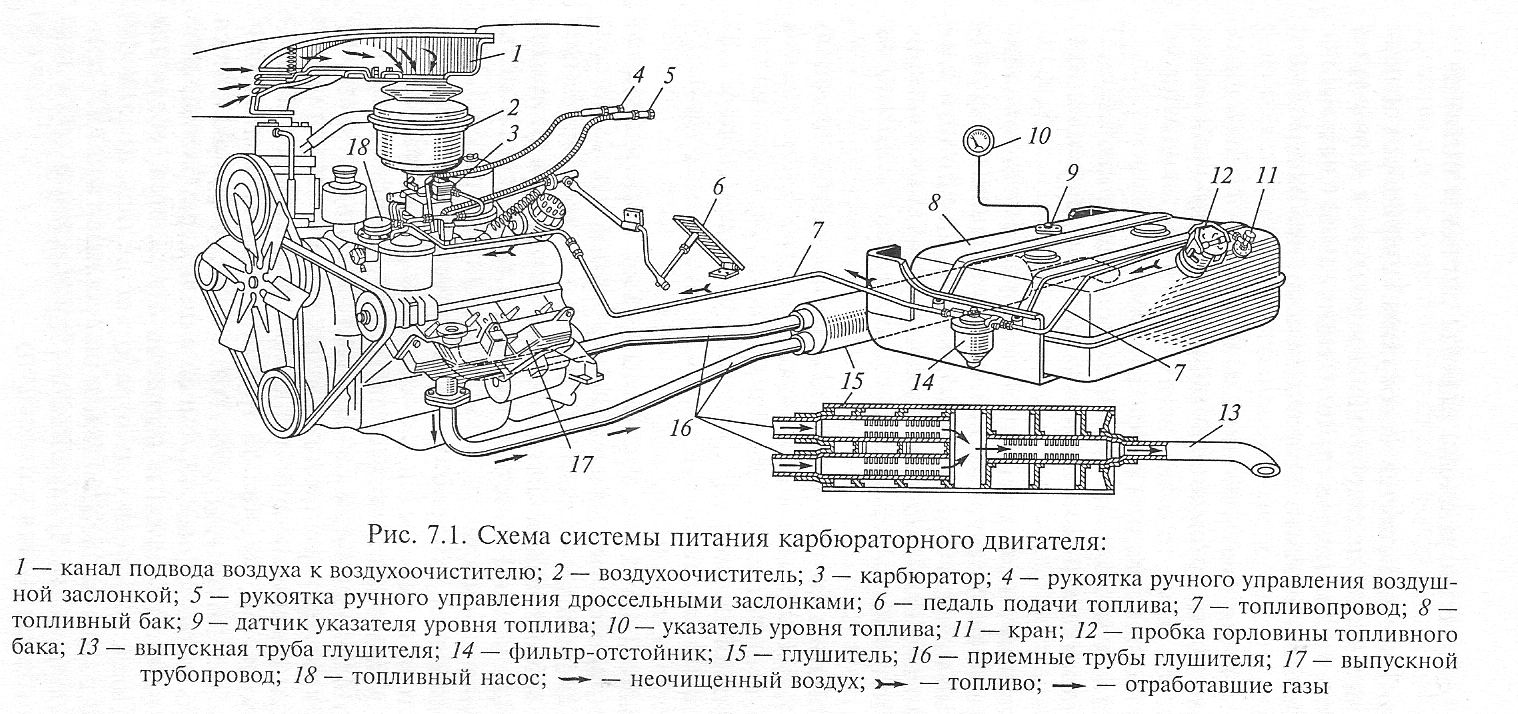

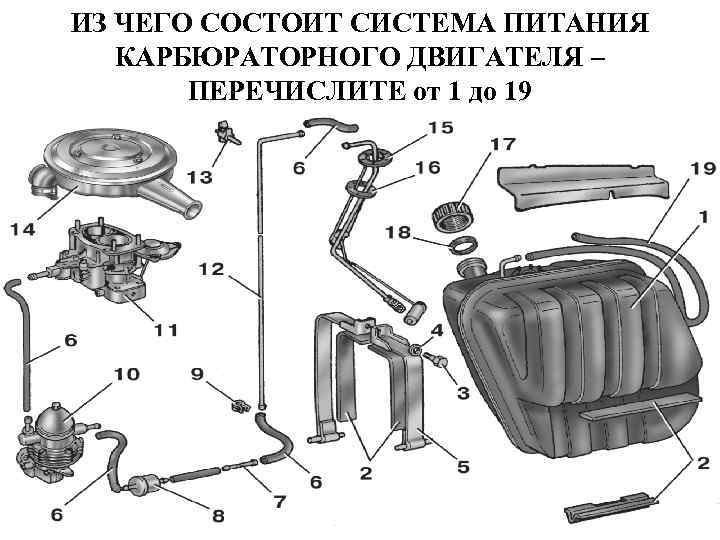

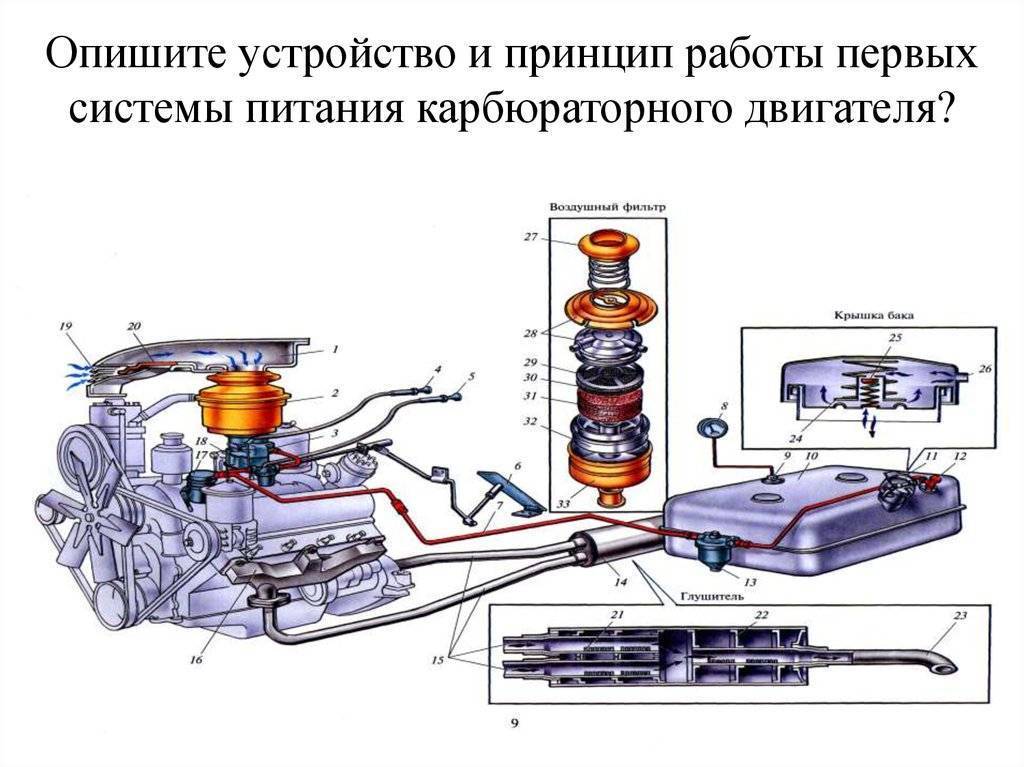

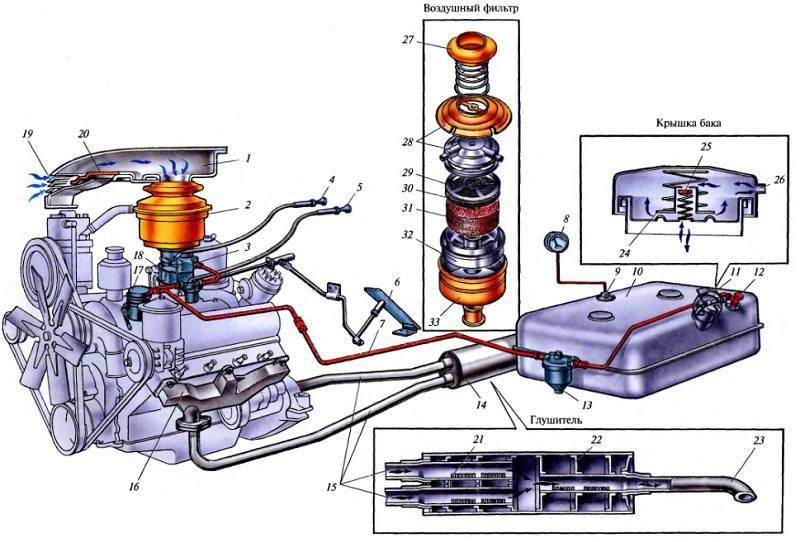

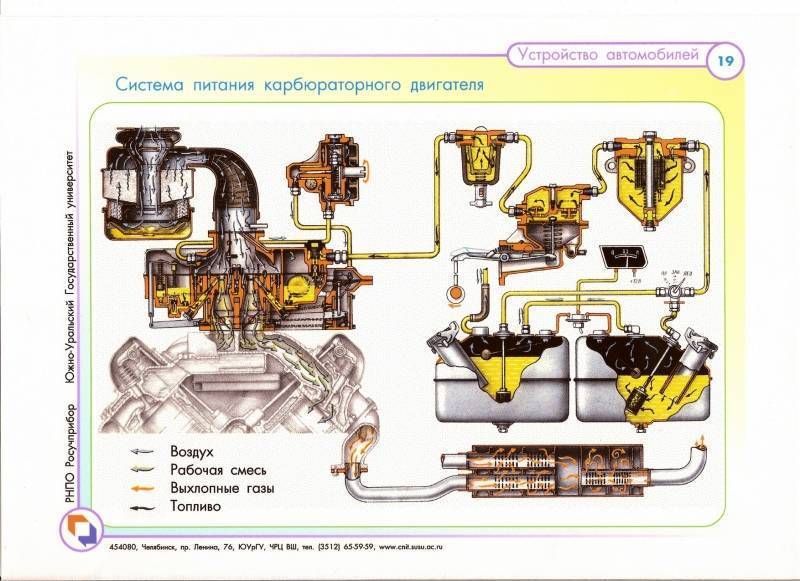

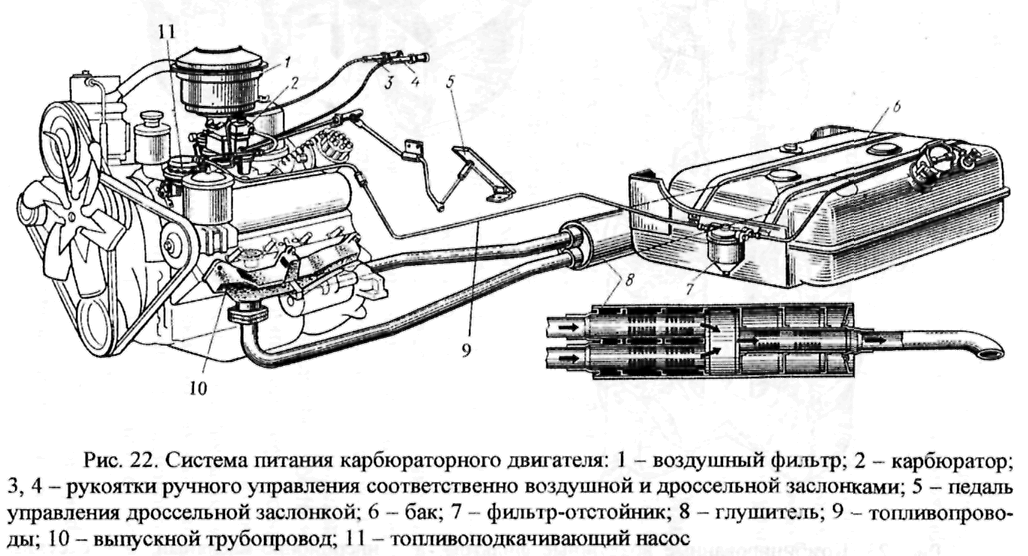

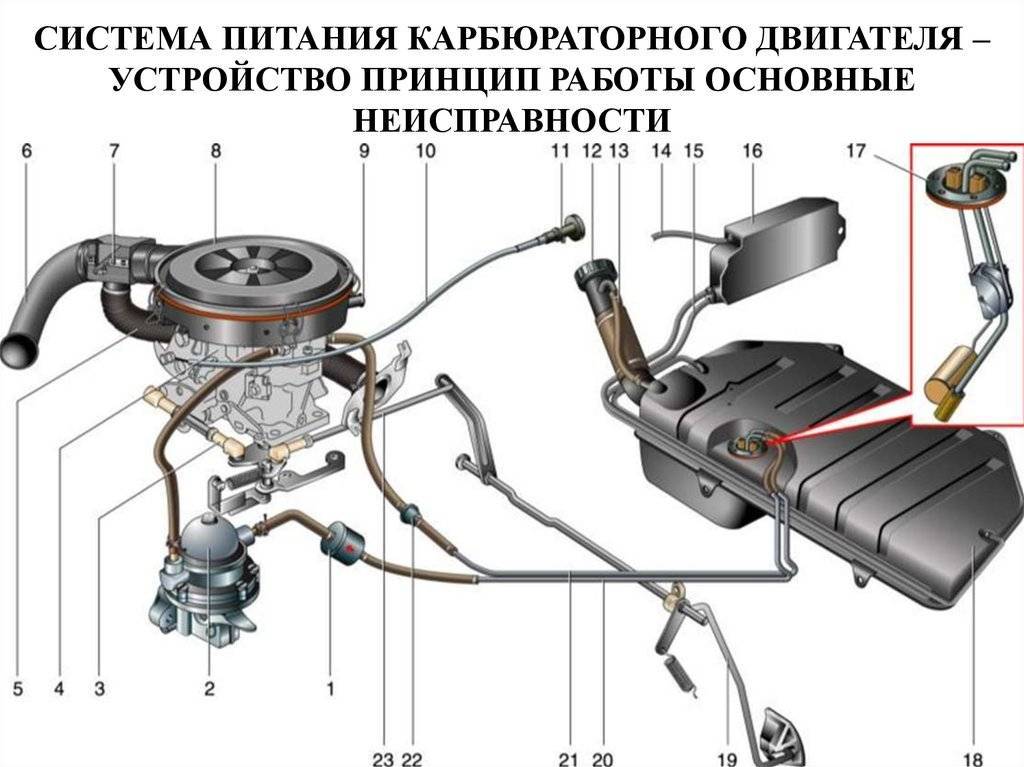

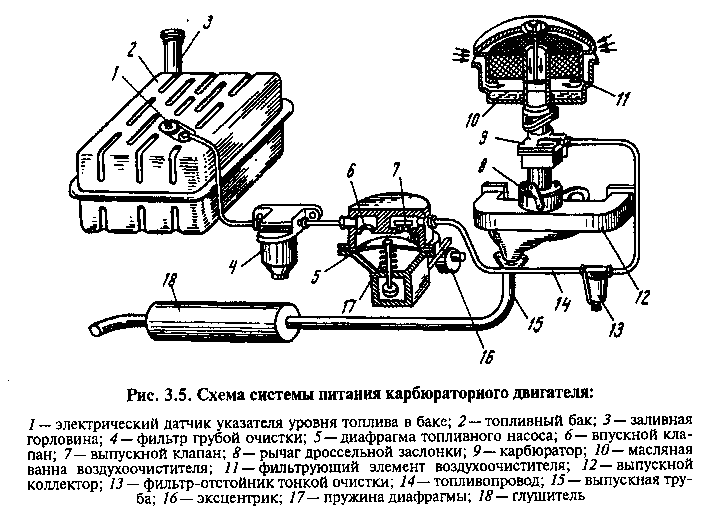

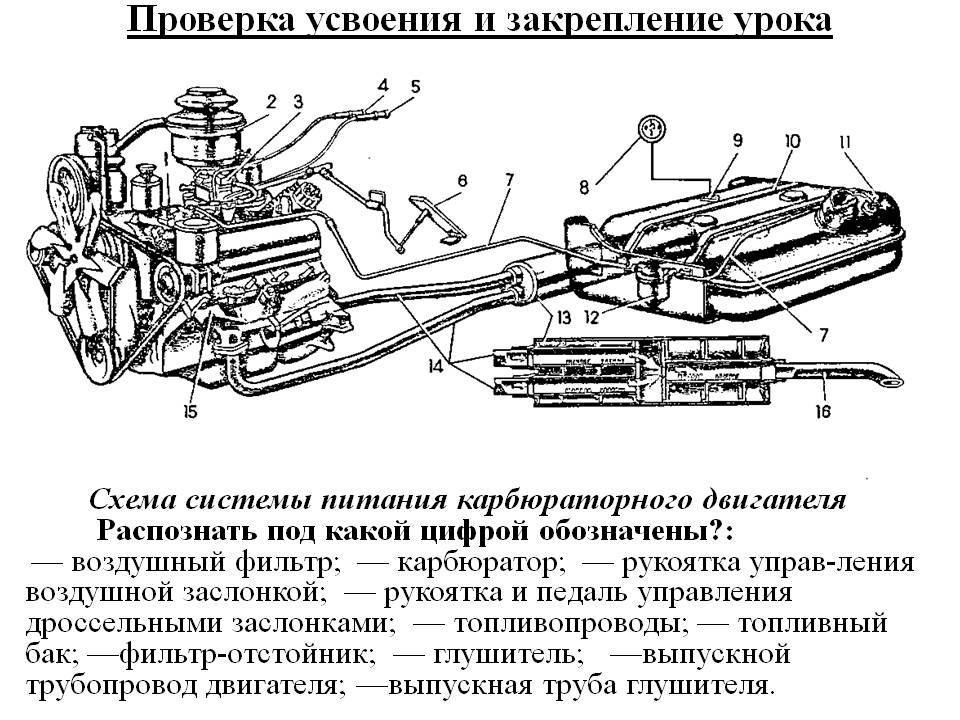

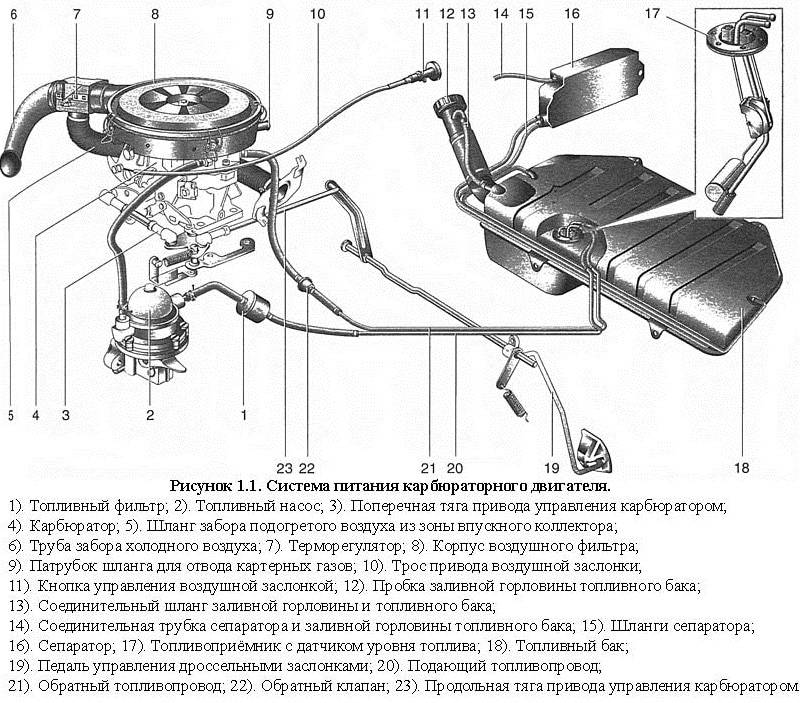

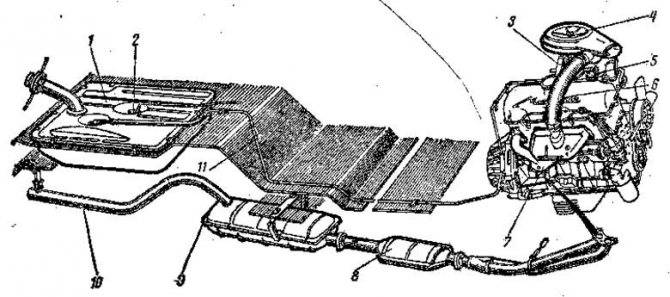

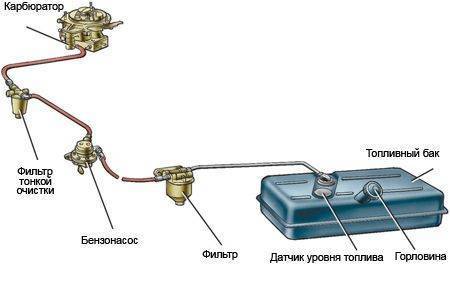

Система питания служит для хранения, подачи и очистки топлива, очистки воздуха, приготовления горючей смеси нужного состава на разных режимах работы двигателя и отвода наружу продуктов сгорания. В нее входят: топливный бак 1 (рис. 1), топливный насос 5, карбюратор 3, воздушный фильтр

Рис. 1. Система питания двигателя

1 — топливный бак; 2 — датчик указателя уровня топлива; 3 — карбюратор; 4 — воздушный фильтр; 5 — топливный насос; 6 — шланг подвода нагретого воздуха; 7 —

выпускной трубопровод;8 — дополнительный глушитель;9 — основной глушитель;10 — труба глушителя;11 — топливопровод.

4,

впускной и выпускной 7 трубопроводы, глушитель, топливо проводы, указатель количества топлива в баке с датчиком2 и красная сигнальная лампа, загорающаяся при остатке в баке 4—6,5 л бензина (на автомобиле ВАЗ).

Топливо.

Топливом для двигателей ВАЗ, «Москвич» и ГАЗ-24 является бензин марки АИ-93, для двигателя МеМЗ — бензин А-76. В маркировке бензина буква А означает, что бензин автомобильный, буква И указывает метод определения октанового числа (исследовательский). Цифры после букв — октановое число, которое характеризует стойкость бензина против детонации. Чем выше октановое число топлива, тем меньше его склонность к детонации и тем большая допускается степень сжатия, что повышает мощность и экономичность двигателя.

Детонация — это очень быстрое (взрывное) сгорание части рабочей смеси в цилиндрах двигателя со скоростью распространения пламени до 3000 м/с, сопровождающееся значительным повышением давления газов (при нормальных условиях рабочая смесь в цилиндрах двигателя сгорает со скоростью 30— 35м/с). Внешними признаками детонации являются звонкие стуки в двигателе, черный дым из глушителя, перегрев и потеря мощности «двигателя. При этом происходит ускоренный износ деталей кривошипно-шатунного механизма и обгорание головок клапанов.

Причинами, способствующими детонации, могут быть: применение топлива с низким октановым числом, слишком раннее зажигание, перегрев двигателя. Иногда явление детонации смешивают с самовоспламенением, которое появляется от перегрева двигателя, когда рабочая смесь воспламеняется до появления электрической искры в цилиндре вследствие значительного повышения температуры рабочей смеси в конце такта сжатия. Подобное явление наблюдается также при наличии раскаленного нагара в камере сгорания (калильное зажигание). В том и другом случаях после выключения зажигания двигатель некоторое время продолжает работать, чего не происходит при детонации. Чтобы повысить детонационную стойкость топлива, в него добавляют этиловую жидкость Р-9. Бензин АИ-93, содержащий до 0,82 г этиловой жидкости Р-9 на 1 кг, называется этилированным. Этот бензин ядовит, поэтому при обращении с

ним необходимо соблюдать осторожность — не допускать попадания на тело и одежду, не вдыхать его паров и не засасывать ртом при переливании. Для прекращения детонации нужно уменьшить нагрузку на двигатель прикрытием заслонок, перейти на низшую передачу, проверить правильность установки зажигания, не допускать повышенного нагрева двигателя

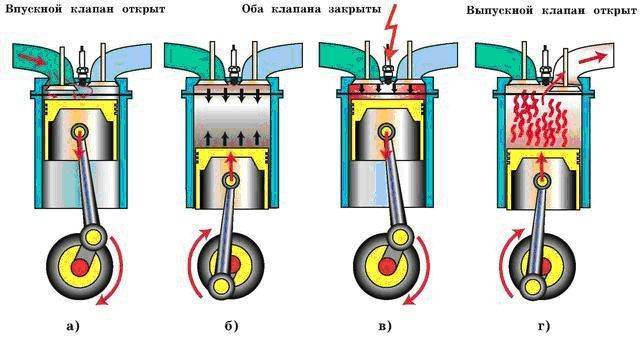

Принцип работы карбюраторного двигателя

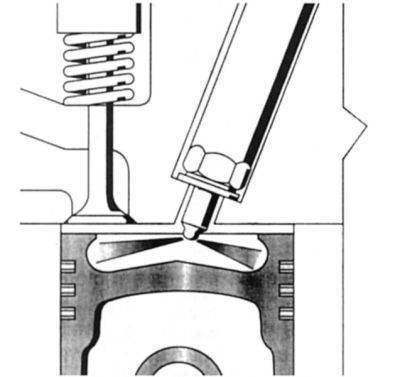

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

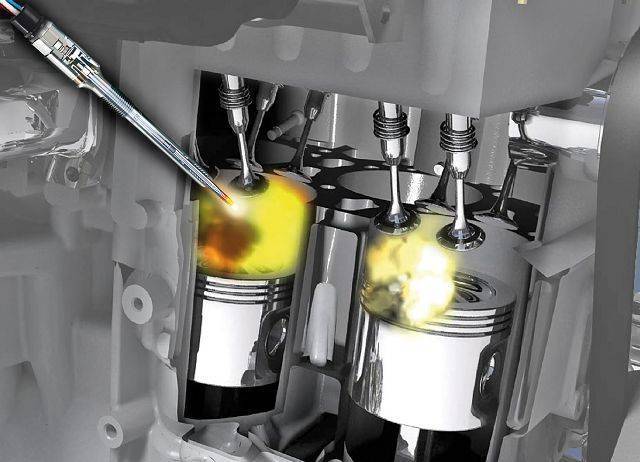

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

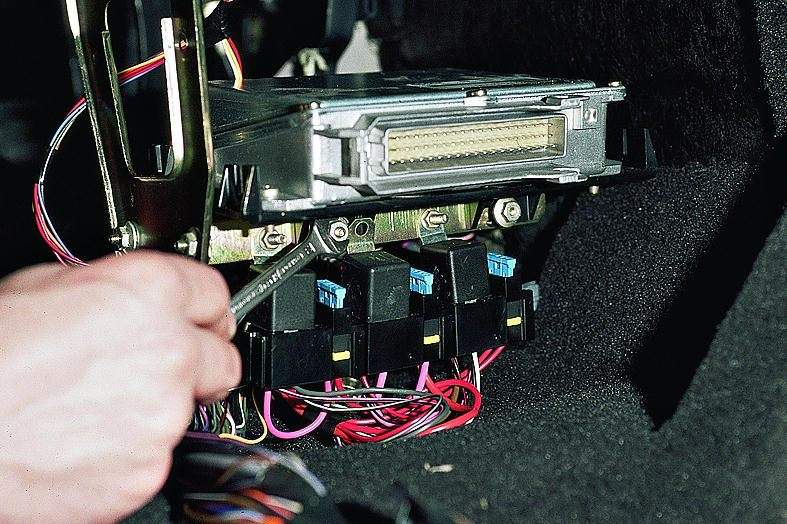

Компьютерная диагностика автомобиля: что это такое

Начнем с того, что одной из самых сложных задач во время диагностики любого мотора справедливо считается точное определение поломки. На автомобилях без ЭСУД специалистам приходится ориентироваться на определенные признаки и симптомы той или иной неисправности, а также производить целый ряд трудоемких диагностических процедур, которые нередко сопровождаются частичной разборкой двигателя, снятием навесного оборудования и т.д.

Теперь давайте ответим на вопрос, что показывает компьютерная диагностика двигателя. Итак, компьютерная диагностика автомобиля является современным способом проверки тех элементов и узлов, которые взаимодействуют с ЭСУД. Более того, возникающие неисправности в одном узле или механизме могут оказывать влияние на работу другого, что также зачастую фиксируется во время проверки или позволяет более точно локализовать возникшую неисправность.

Компьютерная диагностика позволяет специалистам оценить важные параметры во время работы двигателя, после чего сравнить полученные данные с теми показателями, которые считаются нормой. Во время диагностики двигателя проверяется сама система электронного управления, система питания, механизм газораспределения, система зажигания, система охлаждения, ЕГР и т.д. Параллельно оценивается качество наполнения цилиндров топливно-воздушной смесью, состав смеси и ряд других параметров.

Такую проверку производят поэтапно, после чего выводится сводный отчет об ошибках. Указанные ошибки далее расшифровываются, после чего принимается решение о замене или ремонте тех или иных узлов, деталей и других конструктивных элементов. Другими словами, внедрение электронных систем в устройство транспортного средства позволяет динамично контролировать работу и записывать в память ЭБУ ошибки в случае их возникновения. Указанные ошибки сохраняются в памяти электронных модулей в виде кодов. Если ЭБУ фиксирует ошибку, на приборной панели может загореться «чек», что указывает на неисправность.

Получается, диагностика автомобиля сканером или при помощи компьютера позволяет выявить сбои в работе ДВС до появления более серьезной неисправности, а также достаточно точно определить уже имеющиеся проблемы. Такая возможность проверки значительно облегчает процесс поиска неисправностей, а также экономит время. Компьютерная диагностика машины позволяет получить важную информацию, которая отображает общее состояние деталей, механизмов, узлов и агрегатов ДВС, а также самих датчиков и блоков управления электронных систем. Если иначе, можно комплексно оценить техническое состояние двигателя и других агрегатов автомобиля.

Возможные поломки

Решая организовать ремонт топливной системы, каждому автомобилисту требуется провести диагностику соответствующих узлов автомобиля и точно определить, есть ли проблемы в их функционировании. Достижение этой цели возможно только в том случае, если ремонтник знает, какие поломки могут быть и как они проявляются. Типовые неисправности топливной системы представлены следующим перечнем:

- Поломка № 1 – Проблемы с топливораспределительным механизмом (карбюратором или инжектором). Пожалуй, данная неисправность встречается чаще всего у бензиновых агрегатов. В карбюраторе страдают топливные пути и жиклёры, которые попросту загрязняются. В инжекторах же забиваются форсунки, реже выходит из строя электронный блок управления (ЭБУ). Симптоматика подобных поломок заключается в нестабильной работе мотора, отказе последнего заводится, плохом запуске двигателя и наличие соответствующих ошибок на экране бортового компьютера;

- Поломка № 2 – Загрязнённость топливных фильтров. Подавляющее большинство автомобилистов знают, что топливофильтры относятся к расходным материалам и требуют периодической замены (каждые 20-40 0000 километров пробега). Однако в связи с незнанием подобного нюанса эксплуатации авто со стороны водителя или из-за использования низкокачественного топлива фильтры могут забиться раньше срока, тем самым расстроив работу всей системы. Как правило, грязные топливофильтры дают мотору работать, но делает он это крайне нестабильно с частыми перебоями;

- Поломка № 3 – Недостаточное давление в топливной системе. Нечто подобное может случиться из-за выхода из строя многих топливных узлов. Чаще всего страдают бензонасос (ТНВД), рампа или топливопровода. Первый узел просто выходит из строя или работает некорректно, второй и третий – слабеют в плане герметизации из-за пробоев. В итоге, мотор либо вовсе отказывает работать, либо на некоторых этапах раскрутки появляются сбои. Также не исключено появление на экране бортового компьютера соответствующего кода ошибки;

- Поломка № 4 – Неисправность электроники. Отчасти данную проблему мы уже осветили в поломке под номером «1», но всё-таки той информации будет явно недостаточно для такой обширной неисправности. В первую очередь, отметим, что в плане электроники часто страдают инжекторные системы, в которых она является основой работы. Тут могут выйти из строя и отмеченный ранее ЭБУ, и проводка, и датчики работы двигателя. В карбюраторе же представитель электроники один – электромагнитный клапан, который влияет лишь на стабильную работу холостых. Что на инжекторных, что на карбюраторных системах поломки электроники имеют типовую симптоматику – нестабильная работа мотора и повышенных расход топлива. На инжекторе автомобиль и вовсе может отказаться работать;

- И поломка № 5 – Проблемное состояние воздушного фильтра и его патрубков. Ни для кого не секрет, что воздух в топливной системе играет немаловажную роль, так как участвует в образовании смеси горения. Недостаток или переизбыток воздуха способен расстроить работу двигателя, поэтому за состоянием «воздушных» узлов системы нужно следить обязательно. Проблемы с ними проявляются в проблемном запуске мотора и провалах его работы на некоторых этапах раскрутки.

Неисправность топливно-распределительного механизма

Грязь в топливных фильтрах

Маленькое давление в системе подачи топлива

Проблемы с электроникой

Загрязненный воздушный фильтр

Типы систем питания

Система центрального впрыска Mono Jetronic Различают следующие виды систем питания двигателя, отличающиеся местом образования смеси:

- внутри двигательных цилиндров;

- вне двигательных цилиндров.

Топливная система автомобиля при образовании смеси за пределами цилиндра разделяется на:

- топливную систему с карбюратором

- с использованием одной форсунки (с моно впрыском)

- инжекторную

Назначение и состав топливной смеси

Для бесперебойной работы двигателя автомобиля необходима определенная топливная смесь. Она состоит из воздуха и топлива, смешанных по определенной пропорции. Каждая из этих смесей характеризуется количеством воздуха, приходящегося на единицу топлива (бензина).

Для обогащенной смеси характерно наличие 13-15 частей воздуха, приходящихся на часть топлива. Такая смесь подается при средних нагрузках.

Богатая смесь содержит менее 13 частей воздуха. Применяется при больших нагрузках. Наблюдается увеличенный расход бензина.

У нормальной смеси характерно наличие 15 частей воздуха на часть топлива. Обедненная смесь содержит 15-17 частей воздуха и применяется при средних нагрузках. Обеспечивается экономный расход топлива. Бедная смесь содержит более 17 частей воздуха.

Ремонт системы питания двигателя

Основными неисправностями системы питания бензинового двигателя с карбюратором являются:

- прекращение подачи топлива в карбюратор;

- образование слишком бедной или богатой горючей смеси;

- подтекание топлива, затрудненный пуск горячего или холодного двигателя;

- неустойчивая работа двигателя на холостом ходу;

- перебои в работе двигателя, повышенный расход топлива;

- увеличение токсичности отработанных газов во всех режимах работы.

Основными причинами прекращения подачи топлива могут быть: повреждение клапанов или диафрагмы топливного насоса; засорение фильтров; замерзание воды в топливопроводах.

Для того чтобы определить причины отсутствия подачи топлива, нужно отсоединить шланг, подающий топливо от насоса к карбюратору, опустить снятый с карбюратора конец шланга в прозрачную емкость, чтобы бензин не попал на двигатель и не произошло его возгорание, и подкачать топливо рычагом ручной подкачки топливного насоса или проворачивая коленчатый вал стартером. Если при этом появляется струя топлива с хорошим напором, то насос исправен.

Тогда нужно вынуть топливный фильтр входного штуцера и проверить, не засорился ли он. О неисправности насоса свидетельствует слабая подача топлива, периодическая подача топлива и отсутствие подачи топлива. Эти причины могут говорить и о том, что засорилась магистраль подачи топлива от топливного бака к топливному насосу.

Основными причинами обеднения горючей смеси могут быть: уменьшение уровня топлива в поплавковой камере; заедание игольчатого клапана поплавковой камеры; слабое давление топливного насоса; загрязнение топливных жиклеров.

Если изменяется пропускная способность главных топливных жиклеров, то это приводит к увеличению токсичности отработанных газов и снижению экономических показателей двигателя.

Если двигатель теряет мощность, из карбюратора слышны «выстрелы», а двигатель перегревается, то причинами этих неполадок могут быть: слабая подача топлива в поплавковую камеру, засорение жиклеров и распылителей; засорение или повреждение клапана экономайзера, подсос воздуха через неплотности крепления карбюратора и впускного коллектора.

Потеря мощности двигателя при работе на обедненной смеси может происходить из-за медленного сгорания смеси и, как следствие, меньшего давления газов в цилиндре. При обеднении горючей смеси двигатель перегревается, потому что сгорание смеси происходит медленно и не только в камере сгорания, но и во всем объеме цилиндра.

В этом случае увеличивается площадь нагрева стенок и температура охлаждающей жидкости повышается.

Для ремонта и устранения дефектов необходимо проверить подачу топлива. Если подача топлива нормальная, необходимо проверить, нет ли подсоса воздуха в соединениях, для чего запускают двигатель, закрывают воздушную заслонку, выключают зажигание и осматривают места соединения карбюратора и впускного трубопровода. Если появляются мокрые пятна топлива, это указывает на наличие в данных местах неплотностей. Устраняют дефекты подтягиванием гаек и болтов крепления. При отсутствии подсоса воздуха проверяют уровень топлива в поплавковой камере и, если нужно, регулируют его.

Если засорены жиклеры, их продувают сжатым воздухом или, в крайнем случае, осторожно прочищают мягкой медной проволокой. Причинами затрудненного запуска холодного двигателя могут быть: отсутствие подачи топлива в карбюратор; неисправность пускового устройства карбюратора; неполадки системы зажигания

Причинами затрудненного запуска холодного двигателя могут быть: отсутствие подачи топлива в карбюратор; неисправность пускового устройства карбюратора; неполадки системы зажигания.

Если топливо хорошо подается в карбюратор и система зажигания исправна, возможной причиной может быть нарушение регулировки положения воздушной и дроссельной заслонок первичной камеры, а также пневмокорректора пускового устройства. Необходимо отрегулировать положение воздушной заслонки регулировкой ее тросового привода и проверить работу пневмокорректора.

Неустойчивая работа двигателя или прекращение его работы при малой частоте вращения коленчатого вала на холостом ходу может быть вызвана следующими причинами: неправильной установкой зажигания; образованием нагара на электродах свечей или увеличением зазора между ними; нарушением регулировки зазоров между коромыслами и кулачками распределительного вала; снижением компрессии; подсосом воздуха через прокладки между головкой и впускным трубопроводом и между выпускным трубопроводом и карбюратором.

Цена ошибки

Приложение Bosch QualityScan для смартфона позволит после сканирования QR-кода на отремонтированном ТНВД или форсунке увидеть все подробности восстановления узла, включая перечень замененных деталей.

Прежде чем грешить на систему питания, необходимо провести полноценную диагностику двигателя. А у дизеля с этим всё не так просто (ЗР, № 9, 2017). Некорректная работа форсунок или ТНВД может быть вызвана неисправностями других систем мотора. Их надо выявить до снятия топливных компонентов, иначе можно сильно осложнить себе жизнь.

Снятие форсунок на моторе с большим пробегом — целая история. Они часто закисают в своих колодцах. Даже профессионал рискует при извлечении форсунки незаметно деформировать ее корпус. А это поставит крест на ее корректной работе и возможности ремонта. Будет очень обидно (и накладно!), если по этой причине умрет исправный в остальном узел.

Снятие и установка ТНВД тоже требуют опыта, ведь нужно как минимум правильно выставить метки на механизме ГРМ. Кроме того, если отремонтировать неисправный топливный компонент, но не вычислить истинного виновника проблемы, беда повторится — а это новые траты на диагностику и ремонт.

Ремонт составных элементов

Конечно же, карбюратор К-151 далеко не идеален. Для более эффективной производительности его отдельные части нуждаются в рихтовке и шлифовке. Речь о привалочных плоскостях:

- верхней крышки, а именно в зоне поплавковой камеры;

- средней части, где поверхность часто выгнута из-за перетягивания устройства к коллектору.

Ремонт насоса-ускорителя

Насос ускорительной системы попадает в зону внимания ремонтника часто после того, как падает динамика автомобиля. Появляются провалы, увеличивается расход — на начальных стадиях, время от времени.

Если проверка насоса даст такие результаты, надо приступать к его ремонту:

- производительность ниже 8-9 куб. см;

- наличие люфта ножки насоса, что объясняет запаздывание подачи горючего;

- кривое направление струи из носика распылителя — бьёт не в камеру, а в диффузор.

Ремонт карбюратора К151 своими руками в данном случае означает грамотную настройку. Естественно, крышка устройства должна быть снята. Ниже приведены полезные рекомендации:

- Протестировать производительность насоса можно только на снятом карбюраторе. Его следует заполнить бензином, затем установить над воронкой с мензуркой (отрезанное днище от пластиковой бутыли тоже подойдёт, если знать, сколько там вмещается). Далее открыть дросселя, удержать их секунд пять в открытом положении. Потом закрыть на 1-2 секунды и вновь открыть. Повторить эти операции десять раз подряд. Сверить объём собранного в мензурке горючего;

- Струю легко направить в нужное место, проточив стенку и повернув носик распылителя на пару миллиметров. Смесь должна бить прямо в камеру, а не капать туда или вовсе не попадать. При полном отсутствии струи из распылителя, нужно удостовериться в исправности нагнетательного клапана и чистоте отверстия. Вообще, лучше будет диафрагменный механизм разобрать, промыть его полость и продуть все каналы струёй сжатого воздуха. Отверстие распылителя можно эффективно прочистить куском 0,3-миллиметровой проволоки;

- На моделях К-151Д/С предусмотрен двойной топливный распылитель ускорительного насоса. Однако он в этих карбюраторах не нужен, так как вторая камера закрыта. Если данный распылитель будет установлен по какой-либо причине (ошибке), то он начнёт заливать топливо и во вторую камеру. При открытии заслонки бензин потечёт в коллектор. Это вызовет провалы в работе двигателя. Поэтому рекомендуется заменить данный элемент на одинарный. Или модернизировать карбюратор, включая в работу и вторую камеру;

- Заслонка воздуха при открытии должна стоять строго в вертикальном положении — 90 градусов! Малейший её завал приведёт к повышению расхода топлива;

- Ножка регулируется путём лёгкого подгиба. Она не должна иметь даже малейшего свободного хода. Правильно отрегулированный ускоритель начнёт реагировать мгновенно.

Замена игольчатого клапана в поплавковой камере

Как и было сказано выше, потребление большого количества топлива может начаться из-за неисправного игольчатого клапана. Чтобы его заменить, надо провести следующие действия:

- демонтировать верх карбюратора;

- вытащить поплавковую ось;

- снять поплавок с иголкой;

- отвернуть седло клапана;

- установить новые детали;

- собрать всё обратно.

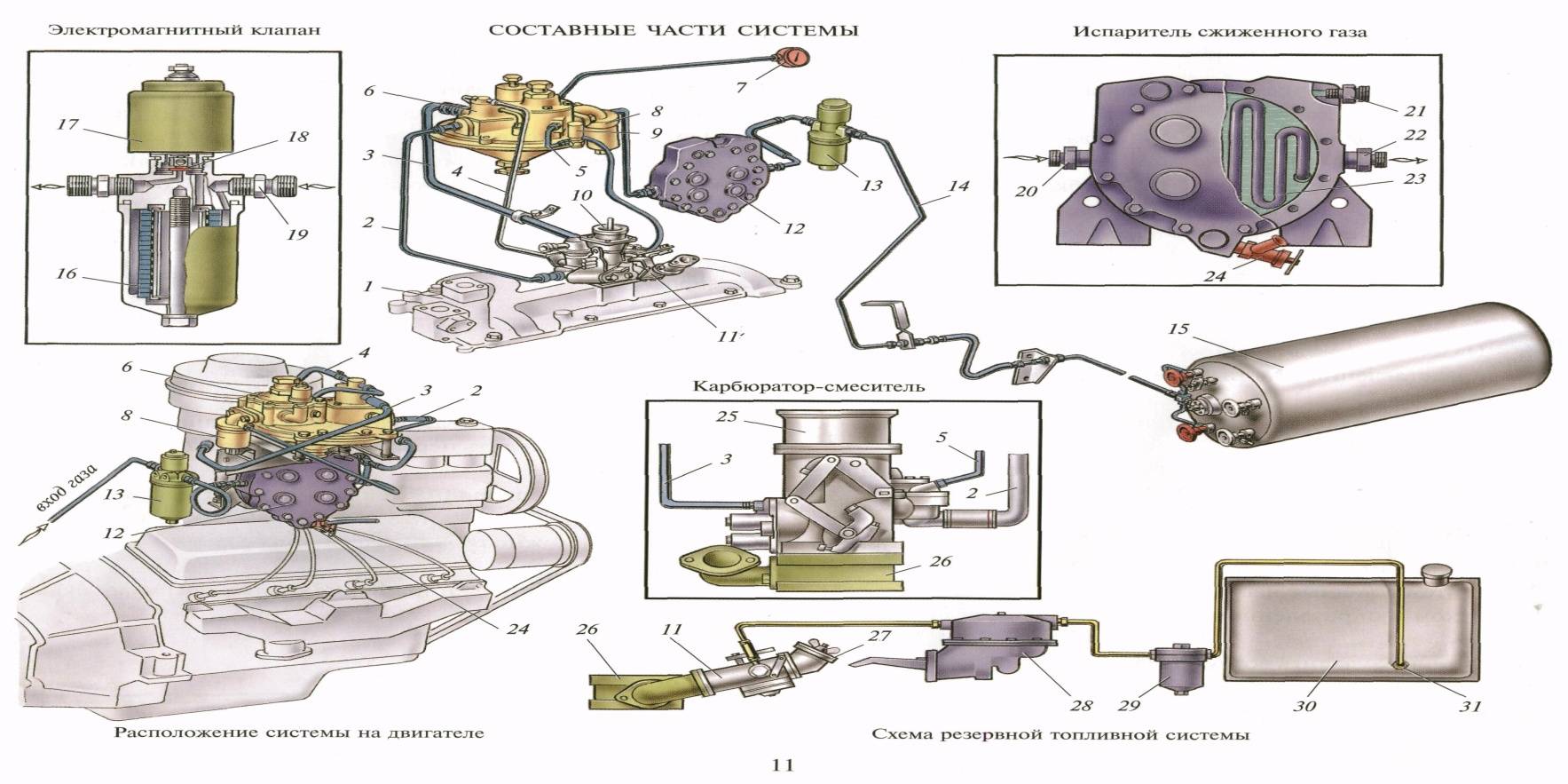

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

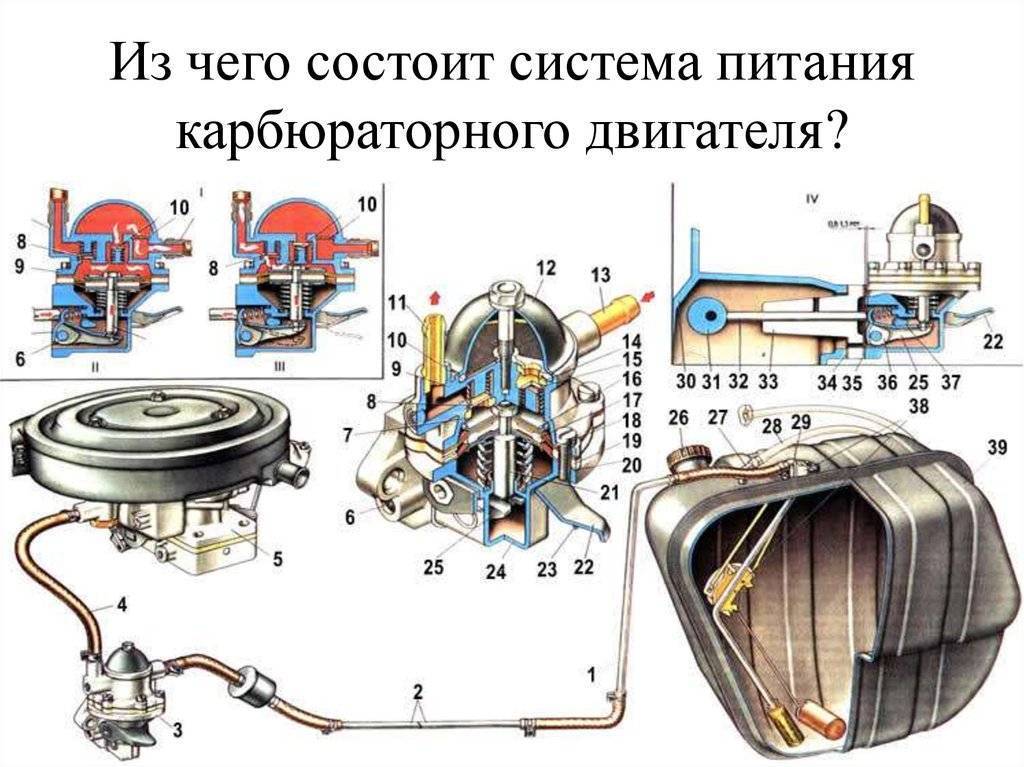

Карбюратор

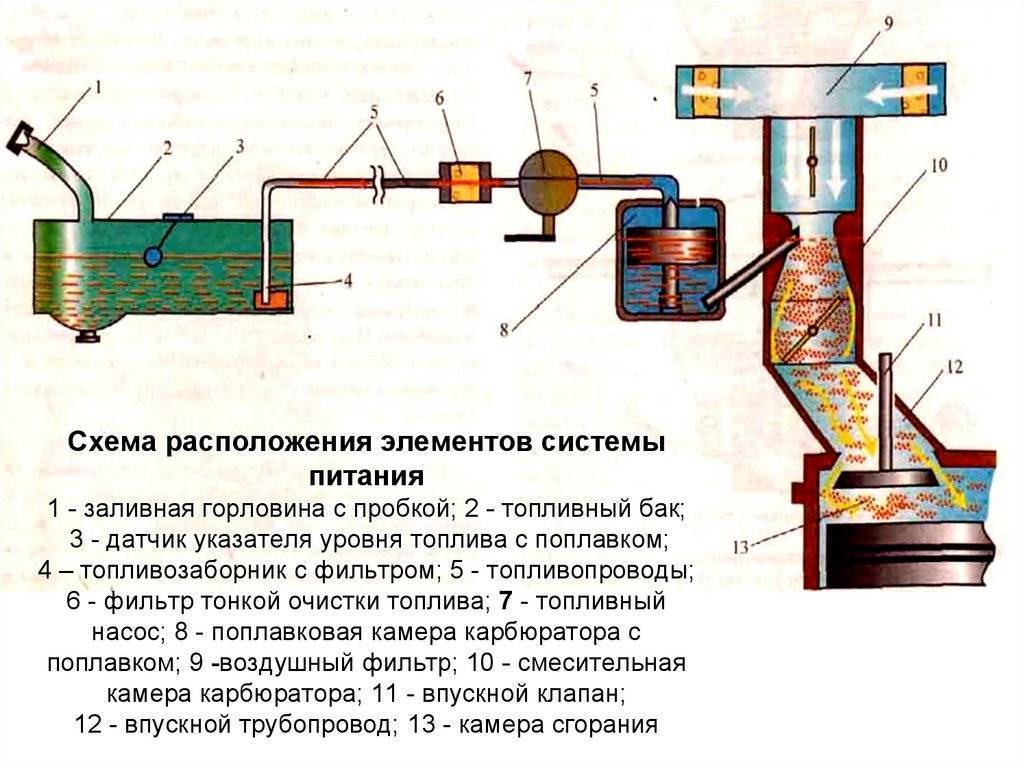

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

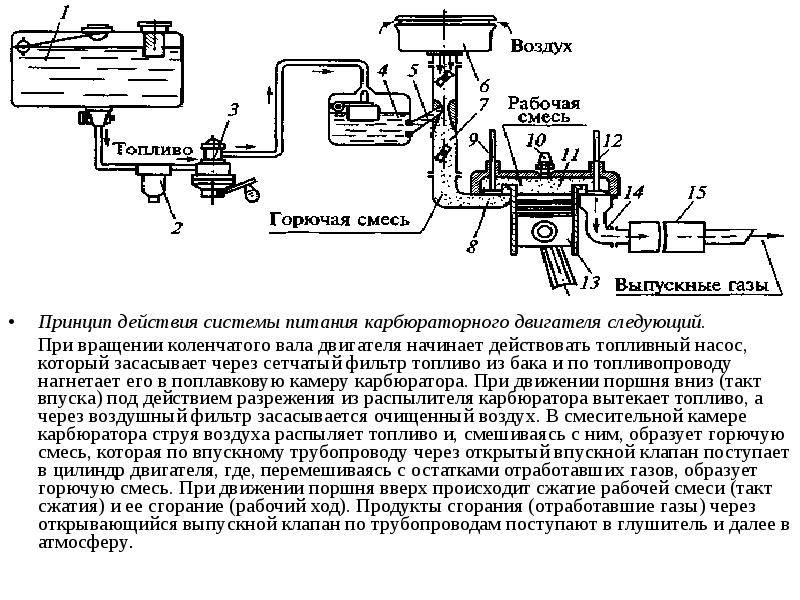

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

топливно-воздушной смеси

Впрыск топлива

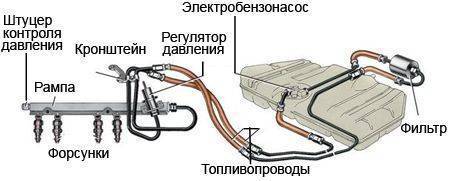

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Топливные насосы

Топливные насосы ремонтируют в случае снижения подачи, давления или отсутствия разрежения у всасывающего патрубка. Насос разбирают и все детали промывают в керосине или бензине, после чего осматривают для выявления трещин и обломов корпусов, негерметичности всасывающего и нагнетательного клапанов, проворачивания в посадочных местах или осевого смещения патрубков верхнего корпуса, разрывов, отслоений и затвердений мембраны насоса, вытянутости краев отверстия под тягу мембраны. При проверке рычаг ручного привода и пружина рычага должны быть работоспособными. Фильтр насоса должен быть чистым, без разрывов сетки, уплотнительная кромка по всему периметру не должна иметь неровностей.

Упругость пружины мембраны проверяют под нагрузкой. Пружины и мембраны, не удовлетворяющие техническим требованиям, заменяют.

Корпус топливного насоса, изготовленный из цинкового сплава, может иметь такие повреждения, как износ отверстий под ось рычага привода, срывы резьбы под винты крепления крышки, коробление плоскостей разъема крышки и корпуса. Изношенные отверстия под ось рычага привода развертывают до большего диаметра с установкой втулки. Сорванную резьбу в отверстиях восстанавливают, нарезая резьбу большего размера. Коробление плоскости прилегания крышки устраняют притиранием на плите шлифовальной шкуркой или пастой.

У рычага привода мембраны насоса изнашивается отверстие, в которое устанавливается опорный палец, и рабочая поверхность, соприкасающаяся с эксцентриком. Изношенное отверстие развертывают до большего диаметра, а рабочую поверхность наплавляют и подвергают механической обработке по шаблону.

Изношенные текстолитовые пластинчатые клапаны насоса ремонтируют торцеванием их поверхности при шлифовании на притирочной плите. При ремонте клапанов проверяют упругость их пружин. После ремонта и сборки насос должен быть подвергнут испытанию на приборе модели 577Б.

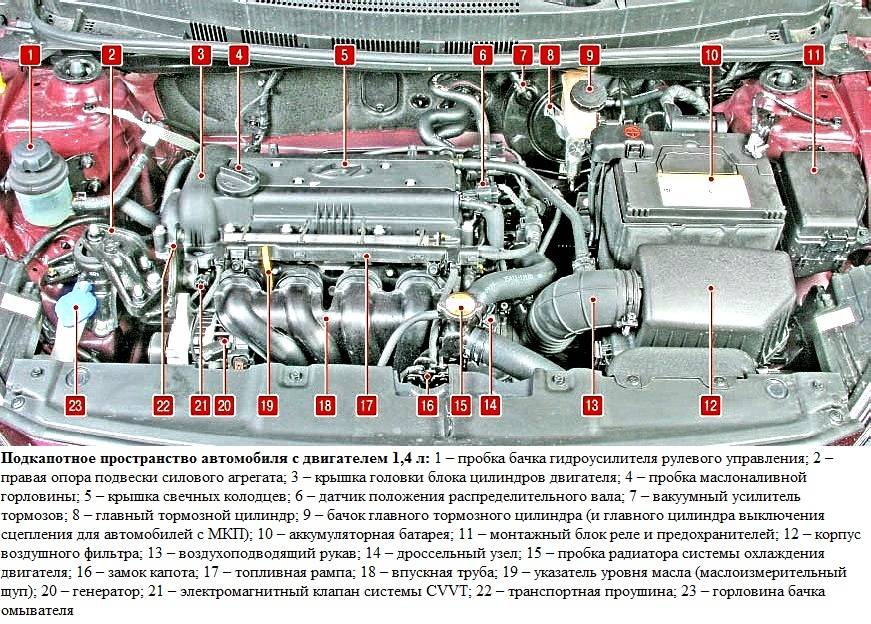

Проверяем тормоза

Тормозная система служит для уменьшения скорости транспортного средства, его остановки и удержании на месте (в качестве средства предотвращения самопроизвольного начала движения). По назначению тормозные системы делят на рабочие, запасные вспомогательные и стояночные; по типу рабочего органа – на барабанные и дисковые; по типу привода – на механические, гидравлические и пневматические. Вот приблизительный состав классической тормозной системы легкового автомобиля:

- педаль тормоза;

- вакуумный усилитель;

- главный тормозной цилиндр;

- колесные тормозные цилиндры;

- трубопроводы и магистрали;

- разжимной кулак или привод суппорта;

- тормозной барабан или диск;

- тормозные колодки.

Неисправности тормозной системы особо опасны ввиду возможности потери управляемости, начала неконтролируемого заноса и других предпосылок дорожно-транспортного происшествия. Они могут быть вызваны износом колодок и рабочих поверхностей, выходом из строя одного или нескольких из тормозных цилиндров, попаданием атмосферного воздуха в систему. При подозрении на поломки в тормозной системе следует немедленно обратиться к квалифицированному специалисту для ее диагностики.

Проверка начинается с измерения свободного хода педали и сопоставления данных с нормой. Затем определяется эффективность и симметричность торможения – для этого лучше всего подойдет стенд с беговыми барабанами. Изучается рабочее давление в системе и ее герметичность, определяется степень износа в механических узлах и коэффициент усиления давления на педаль. В случае необходимости после завершения диагностики выполняется замена деталей, заливка новой тормозной жидкости, прокачка системы.