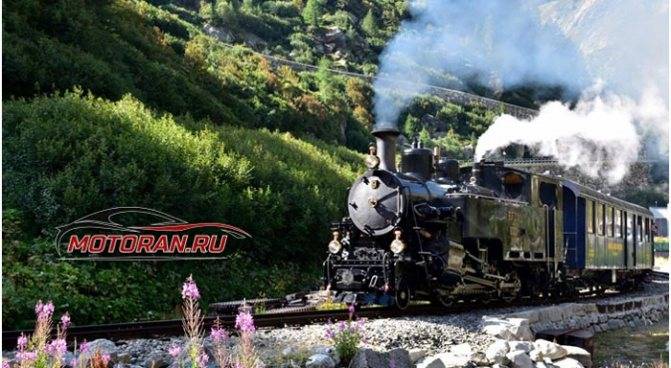

КПД парового двигателя

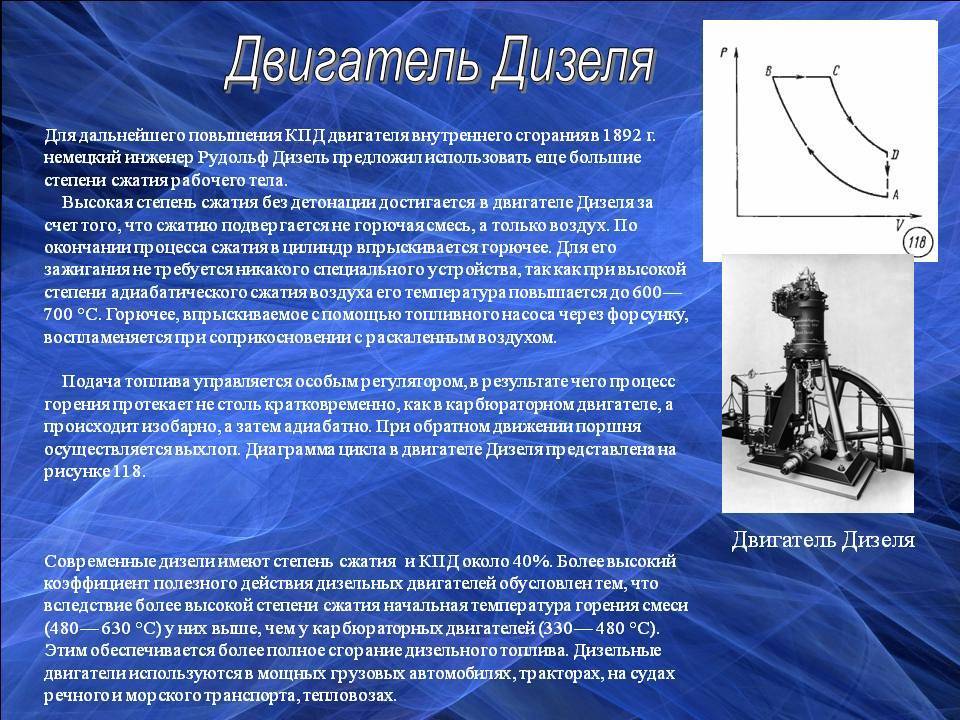

Для приведения в действие силового агрегата необходимо преобразовать тепловую энергию, появляющуюся при сжигании топливовоздушной смеси, в механическую. Раньше применялись паровые двигатели, в которых сгорало твердое топливо (уголь, дрова), поршни приходили в движение под воздействием расширяющегося пара. Размеры таких силовых установок были в несколько раз больше по габаритам, чем современные двигатели, работающие на топливе другого вида.

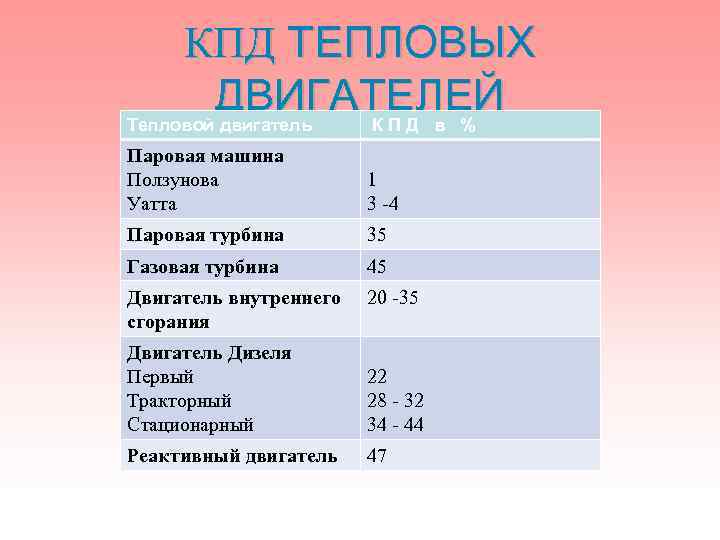

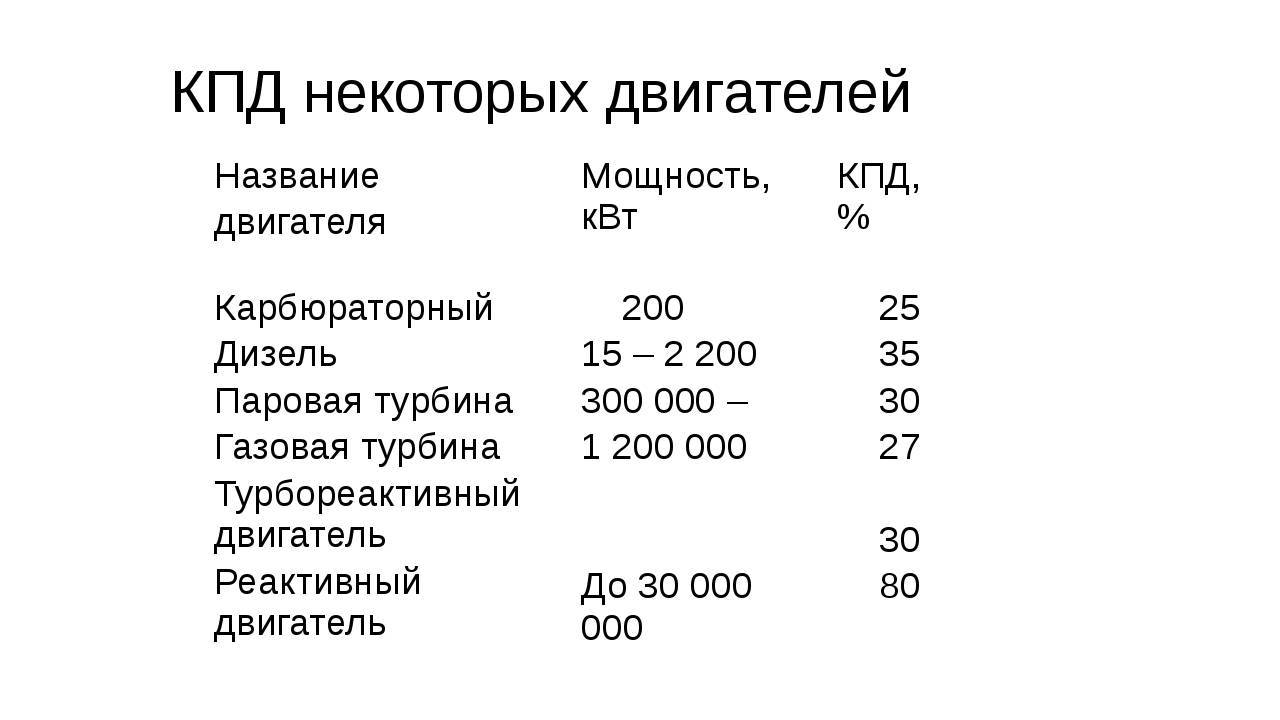

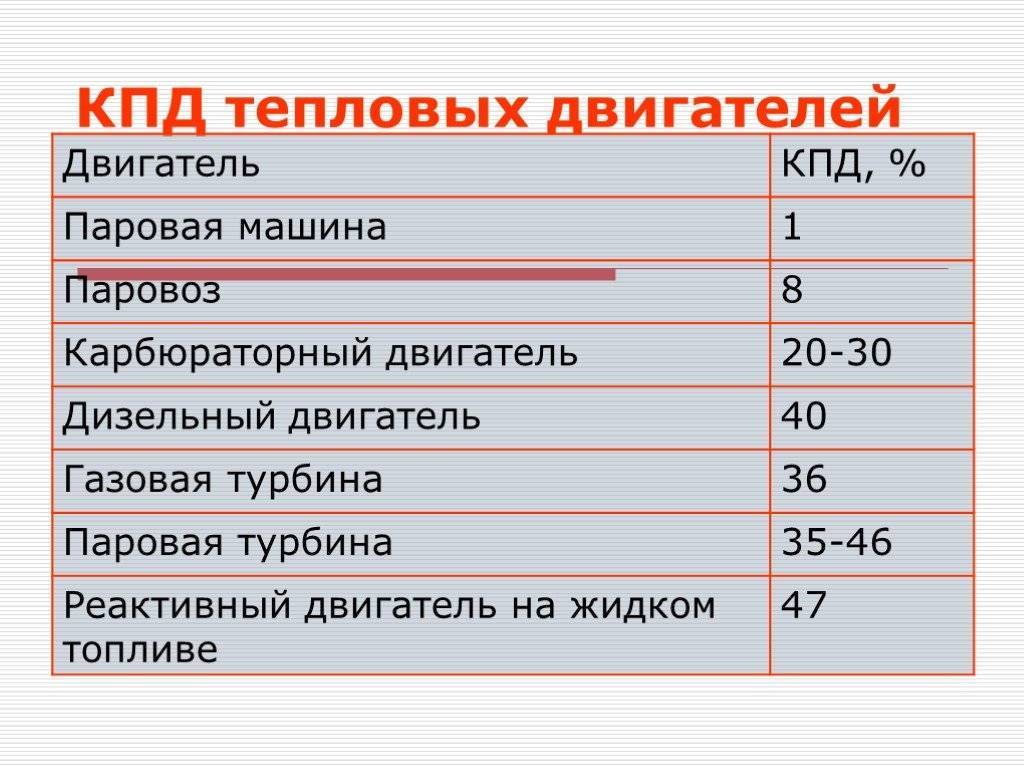

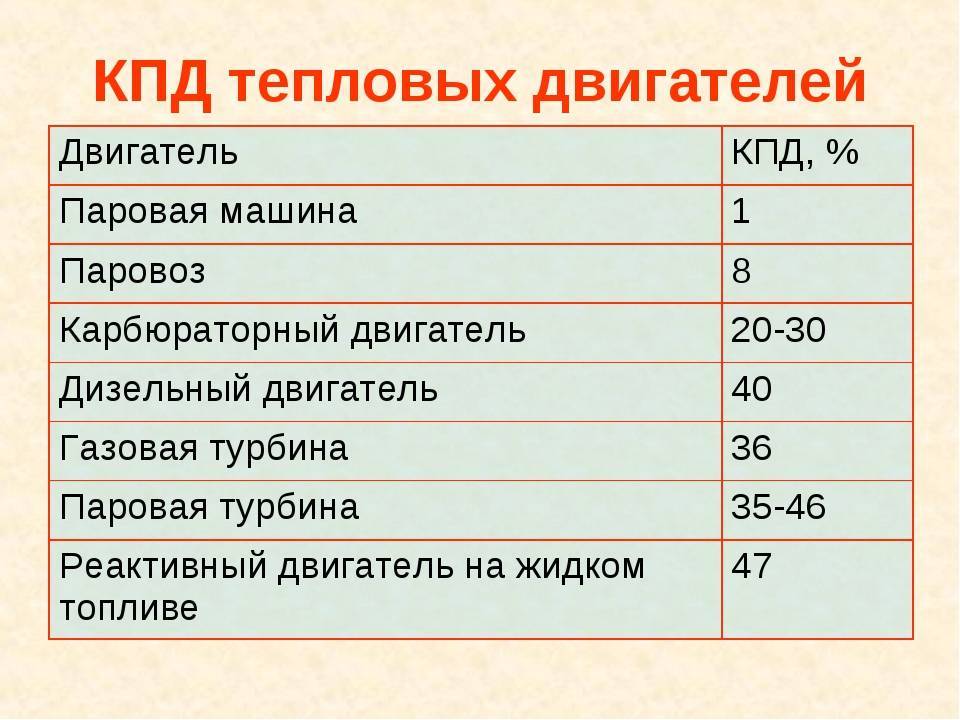

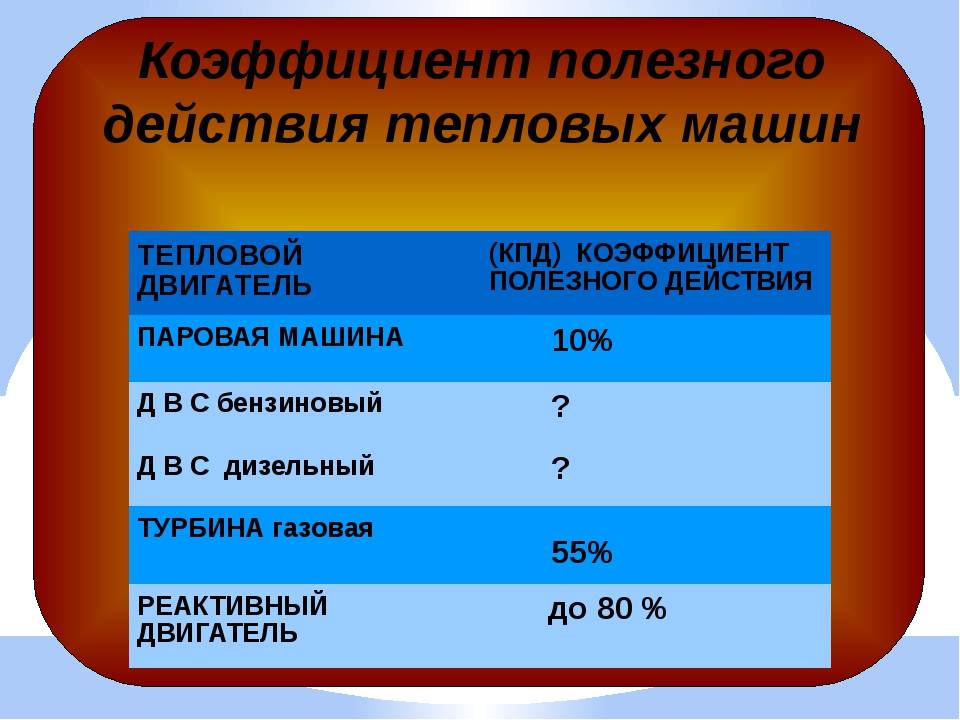

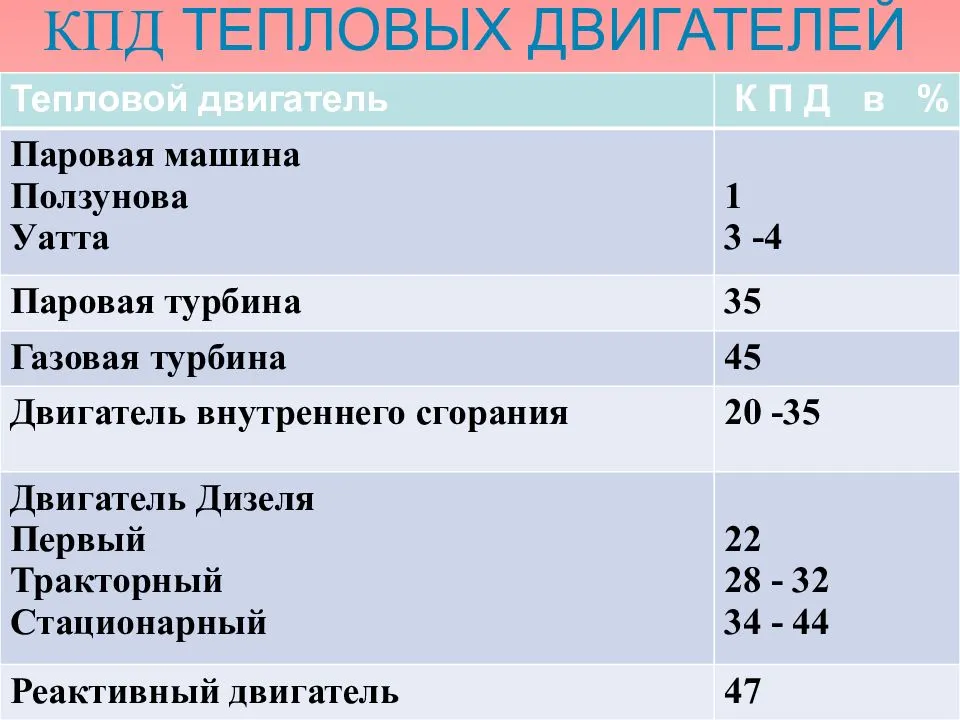

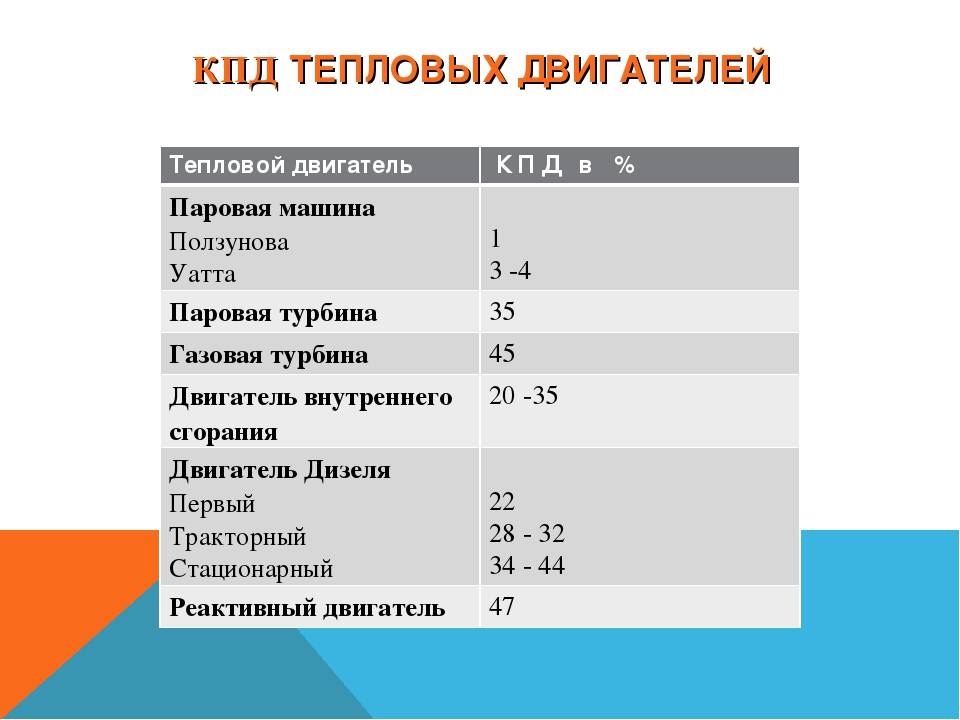

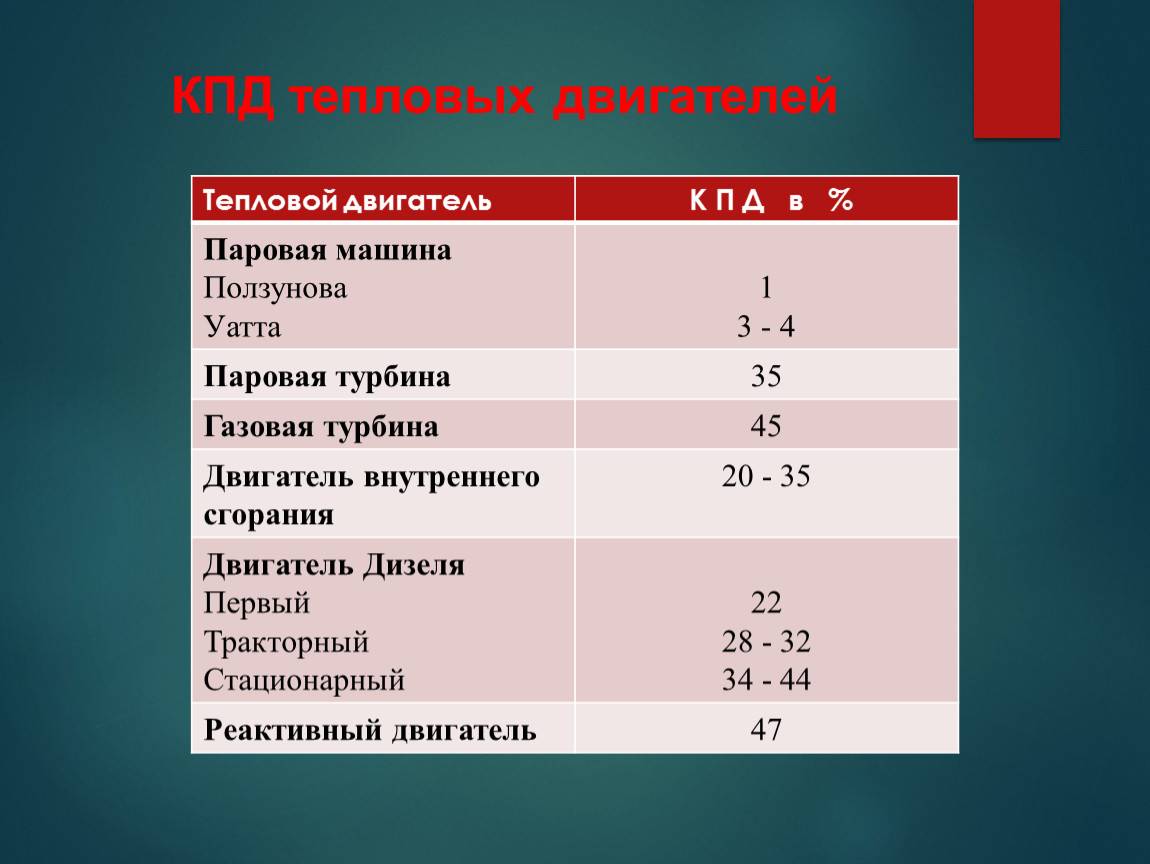

В паровых машинах поршневого типа КПД не превышает значения 10%. В настоящее время такие устройства почти не применяются, т. к. считается, что не существует кардинальных способов увеличить их коэффициент полезного действия.

С целью увеличения данного показателя, применяют источники тепла, обладающие наименьшей стоимостью. Например, на больших ТЭЦ используется атомная энергия. Вдобавок, применяются современные технологии, при которых отработанное тепло не уходит бесполезно в атмосферу, а используется для отопительных систем в многоквартирных домах. Потери здесь составляют не больше 10 процентов. Современные паровые турбины обладают коэффициентом КПД, равным 50 – 60%.

КПД двигателя внутреннего сгорания – определение и сравнение видео

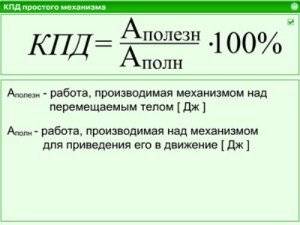

Среди множества характеристик различных механизмов в автомобиле решающее значение имеет КПД двигателя внутреннего сгорания. Для того чтобы выяснить суть этого понятия, необходимо точно знать, что представляет собой классический двигатель внутреннего сгорания.

В первую очередь, мотор преобразует тепловую энергию, возникающую при сгорании топлива, в определенное количество механической работы. В отличие от паровых машин, эти двигатели более легкие и компактные. Они гораздо экономичнее и потребляют строго определенное жидкое и газообразное топливо. Таким образом, КПД современных двигателей рассчитывается на основании их технических характеристик и прочих показателей.

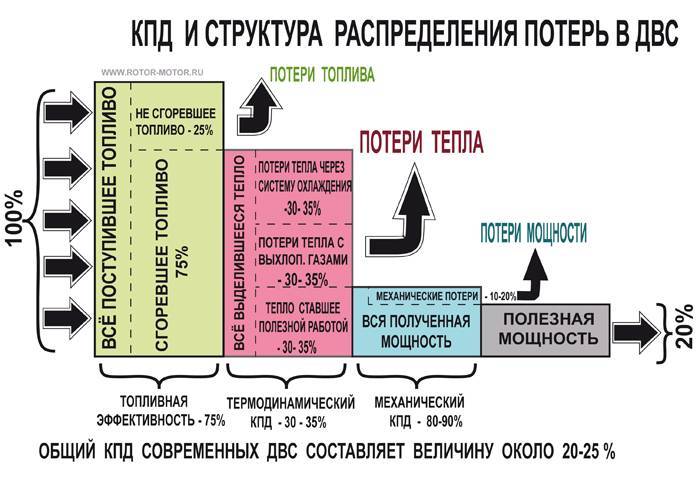

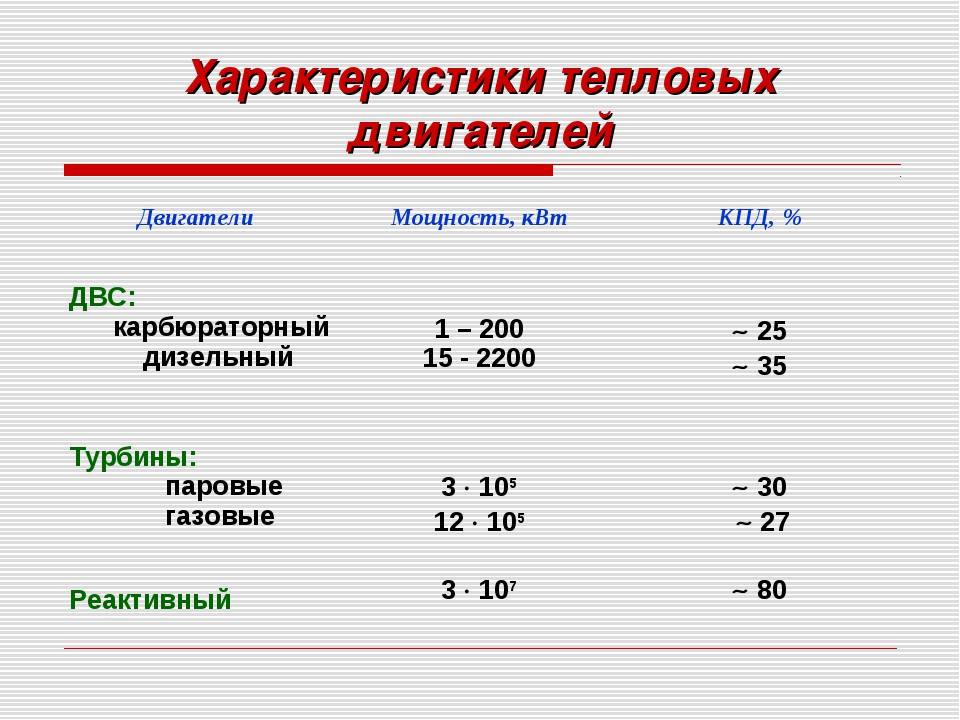

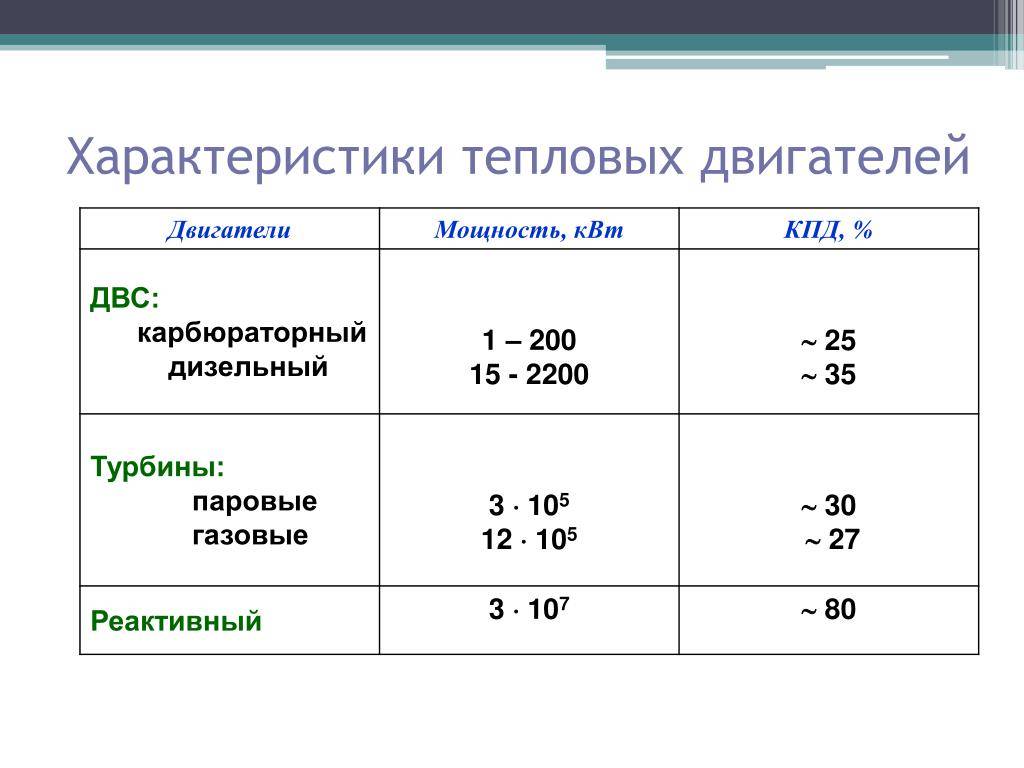

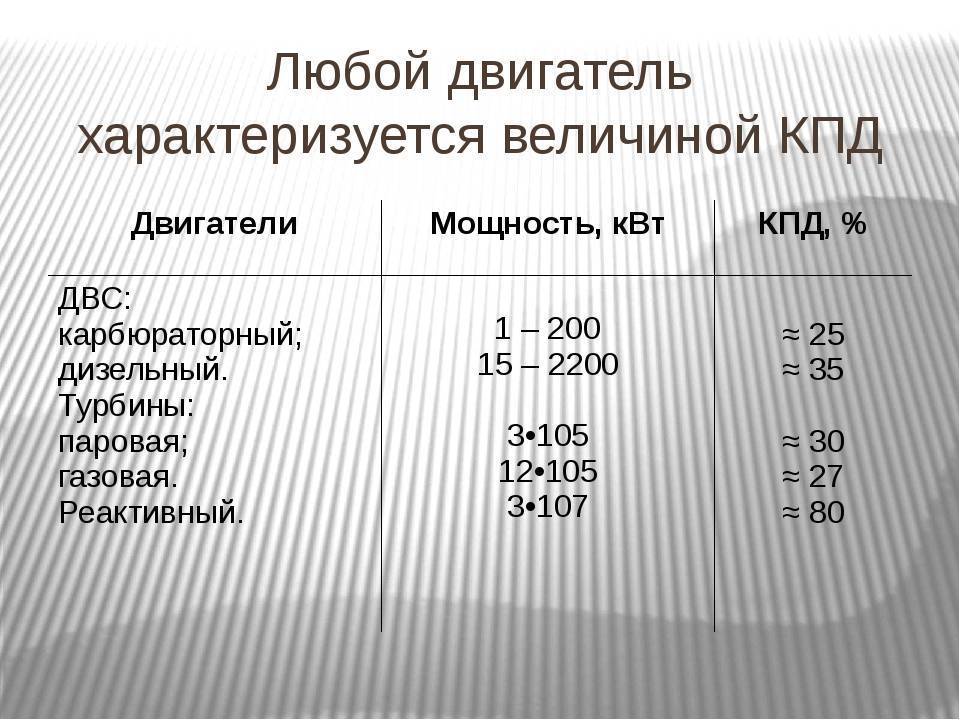

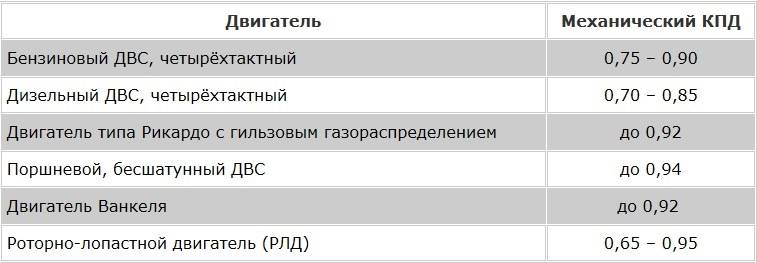

КПД (коэффициент полезного действия) представляет собой отношение фактически передаваемой мощности на вал двигателя к мощности, получаемой поршнем за счет действия газов. Если провести сравнение КПД двигателей различной мощности, то можно установить, что это значение для каждого из них имеет свои особенности.

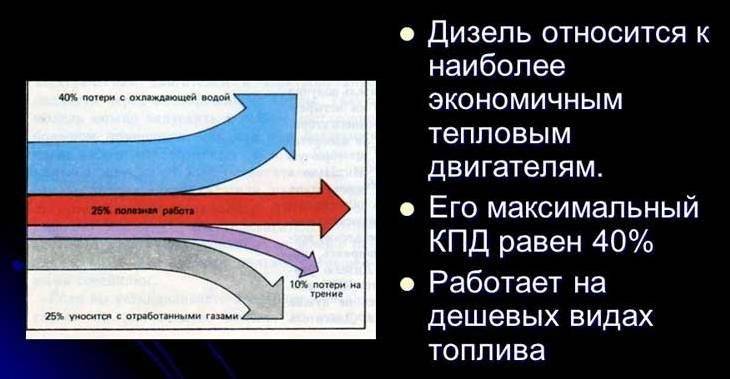

Эффективный КПД двигателя зависит от различных механических потерь на разных стадиях работы. На потери влияет движение отдельных частей мотора и возникающее при этом трение. Это поршни, поршневые кольца и различные подшипники. Эти детали вызывают наибольшую величину потерь, составляющие примерно 65 % от их общего количества. Кроме того, потери возникают от действия таких механизмов, как насосы, магнето и прочие, которые могут дойти до 18 %. Незначительную часть потерь составляют сопротивления, возникающие в топливной системе во время процесса впуска и выпуска.

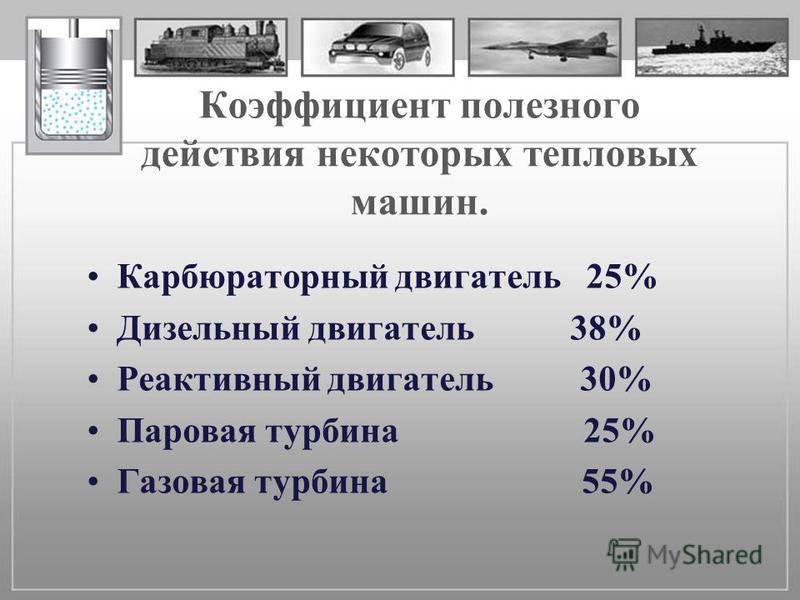

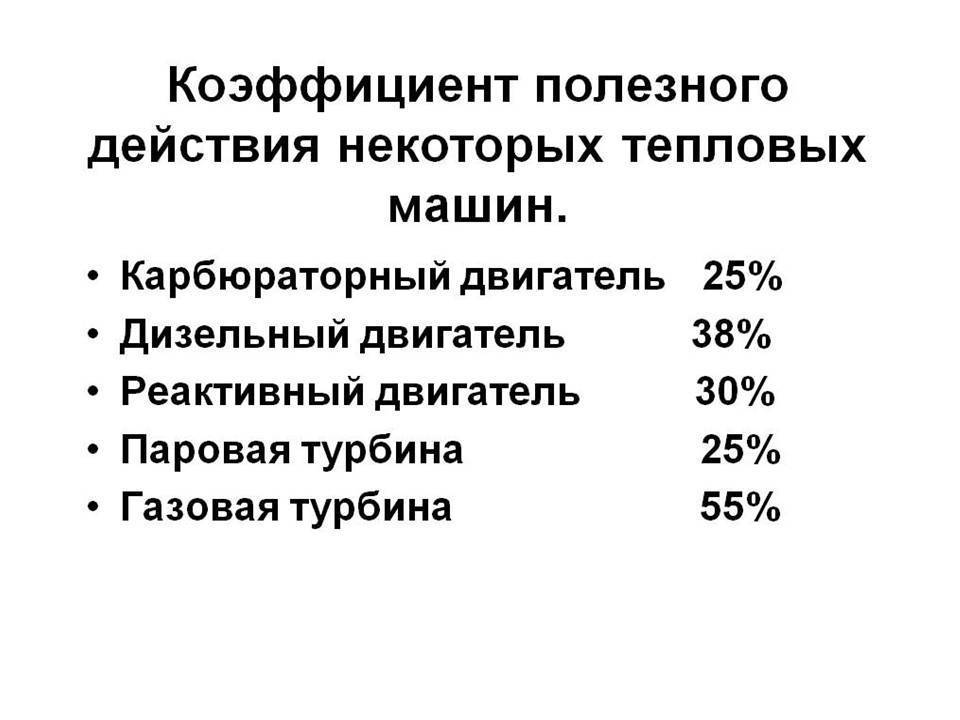

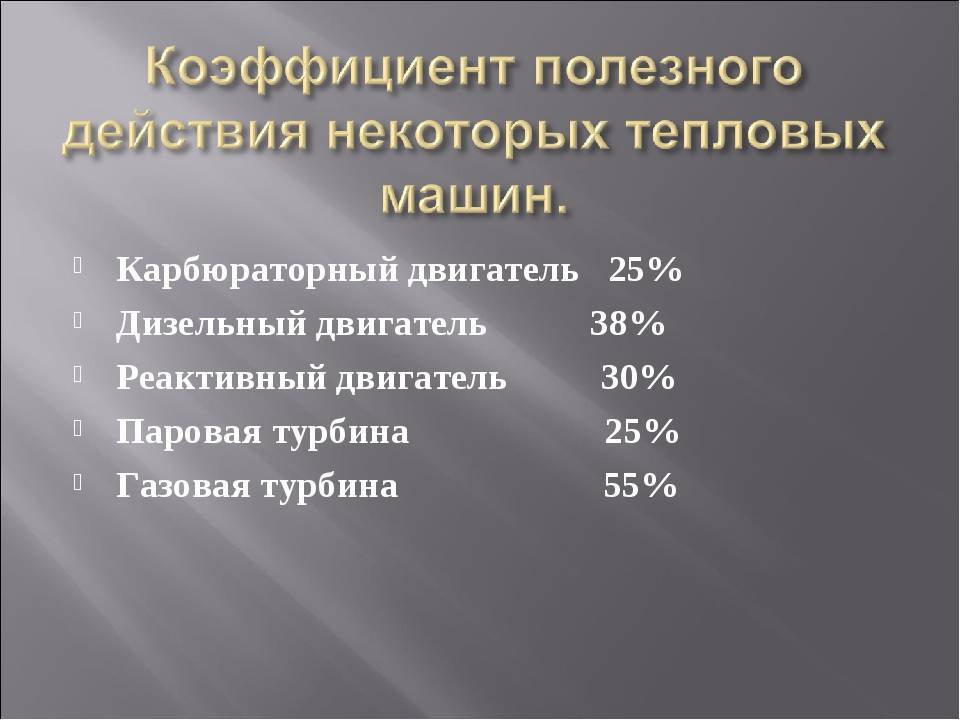

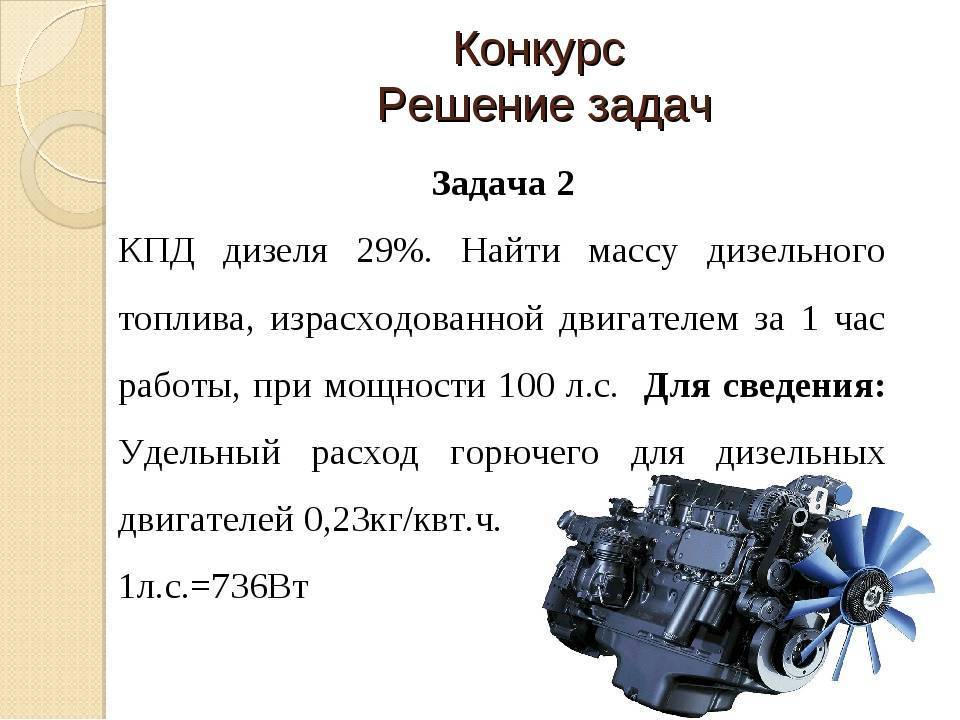

Если сравнивать между собой КПД бензинового и дизельного двигателя, то следует отметить, что первый из них недостаточно эффективен и преобразует в полезное действие всего 25-30 % произведенной энергии. Например, КПД стандартного дизеля достигает 40 %, а применение турбонаддува и промежуточного охлаждения повышает это значение до 50 %.

Оба двигателя, несмотря на схожесть конструкции, имеют различные виды смесеобразования. Поэтому поршни карбюраторного мотора работают при более высоких температурах, требующих качественного охлаждения. Из-за этого тепловая энергия, которая могла бы превратиться в механическую, рассеивается без всякой пользы, понижая общее значение КПД.

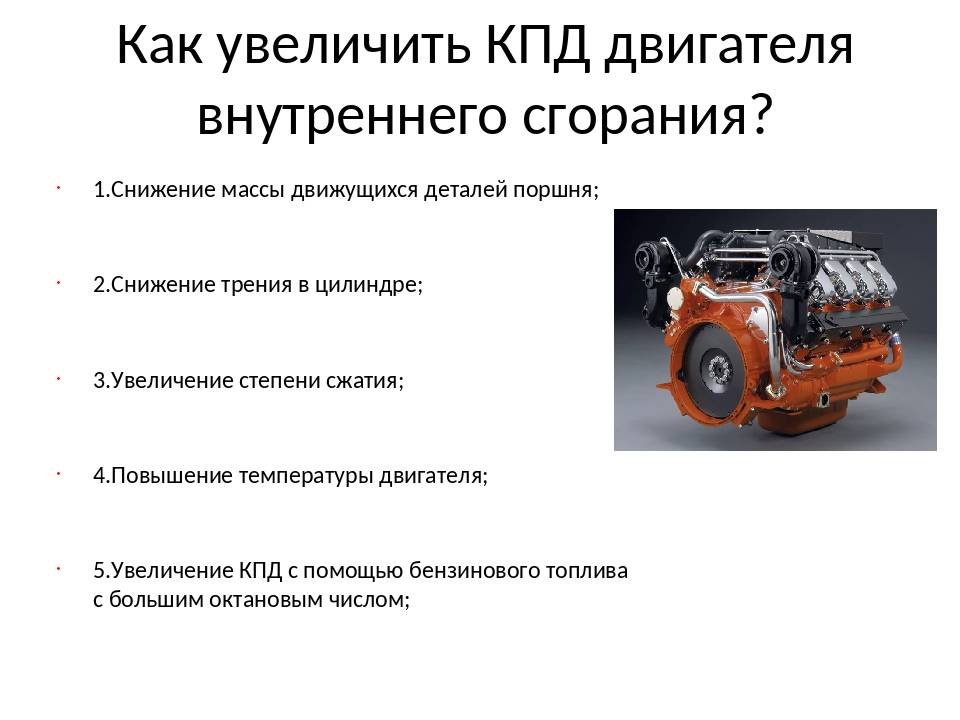

Тем не менее, для того чтобы повысить КПД бензинового двигателя, принимаются определенные меры. Например, на один цилиндр могут устанавливаться два впускных и выпускных клапана, вместо конструкции, когда размещается один впускной и один выпускной клапан. Кроме того, в некоторых двигателях на каждую свечу устанавливается отдельная катушка зажигания. Управление дроссельной заслонкой во многих случаях осуществляется с помощью электропривода, а не обыкновенным тросиком.

Дизель является одной из разновидностей двигателей внутреннего сгорания, в котором воспламенение рабочей смеси производится в результате сжатия. Поэтому давление воздуха в цилиндре намного выше, чем у бензинового двигателя. Сравнивая КПД дизельного двигателя с КПД других конструкций, можно отметить его наиболее высокую эффективность.

При наличии низких оборотов и большого рабочего объема показатель КПД может превысить 50 %.

Следует обратить внимание на сравнительно небольшой расход дизельного топлива и низкое содержание вредных веществ в отработанных газах. Таким образом, значение коэффициента полезного действия двигателя внутреннего сгорания полностью зависит от его типа и конструкции. Во многих автомобилях низкий КПД перекрывается различными усовершенствованиями, позволяющими улучшить общие технические характеристики

Во многих автомобилях низкий КПД перекрывается различными усовершенствованиями, позволяющими улучшить общие технические характеристики.

Базовые компоненты ESTEC

Бензиновый двигатель Газель Некст 2.7 л. устройство ГРМ, технические характеристики Evotech 2.7

Основными конструктивными особенностями ESTEC являются цикл Аткинсона, геометрическая степень сжатия 13,5:1 и система EGR с жидкостным охлаждением (обычный 1NR-FE имеет степень сжатия 11,5:1 и внутреннюю рециркуляцию выхлопных газов). Система бесступенчатого регулирования фаз VVT-iE с электроприводом является ключевым элементом в реализации цикла Аткинсона. Она позволяет быстро и с высокой точностью регулировать подъем впускных клапанов и избежать затруднений, возникающих из-за разницы температуры и давления масла при холодном пуске и на прогретом моторе.

В системе рециркуляции выхлопных газов используется эффективный охладитель и быстродействующий клапан. Кроме того, впускной трубопровод, охладитель и клапан непосредственно соединены между собой для уменьшения образования конденсата от охладителя.

Оптимизированная форма впускных каналов обеспечивает быстрое наполнение цилиндров, а создаваемое завихрение способствует улучшенному сгоранию смеси. Чтобы удовлетворить требованиям, как к производительности, так и к расходу топлива, выпускной коллектор выполнен по схеме 4-2-1. Это позволяет уменьшить количество остаточных газов в цилиндрах двигателя.

Восстановление производительности

Увеличение степени сжатия до 13,5:1 снизило крутящий момент со 104 Нм до 96 Нм. Чтобы восполнить эту потерю, Toyota применила выпускной коллектор измененной формы, уменьшающий количество остаточных газов и температуру в цилиндре; новую водяную рубашку, поддерживающую оптимальную температуру поверхности цилиндров; оптимизацию времени впрыска. Комбинация этих мер (из которых главную роль играет измененный выпускной коллектор) позволила повысить крутящий момент до 105 Нм.

При малых нагрузках из-за работы охлаждаемой EGR происходят чрезмерные колебания крутящего момента. Для устранения этого недостатка используются система регулирования выпускных клапанов (Exhaust VVT) и внутренняя рециркуляция выхлопных газов. При средних и больших нагрузках работа Exhaust VVT приостанавливается, а шаг клапана системы EGR увеличивается.

Охлаждение является эффективной мерой против снижения крутящего момента у двигателей с высокой степенью сжатия. Однако одновременно это приводит к увеличению расхода топлива из-за повышения трения и потерь на охлаждение. В обычных моторах верхняя часть цилиндра нагревается больше, чем нижняя. Из-за неравномерного нагрева увеличивается трение в цилиндре. В ESTEC новая водяная рубашка со специальной прокладкой выравнивает температуру в разных частях поверхности цилиндра, снижая потери на трение и возможность возникновения детонации.

Цикл Аткинсона

Цикл Аткинсона

В двигателе, работающем по циклу Аткинсона, на такте впуска впускной клапан закрывается не вблизи НМТ, а значительно позже. Это дает целый ряд преимуществ.

Во-первых, снижаются насосные потери, т. к. часть смеси, когда поршень прошел НМТ и начал движение вверх, выталкивается назад во впускной коллектор (и используется затем в другом цилиндре), что снижает в нем разрежение. Горючая смесь, выталкиваемая из цилиндра, также уносит с собой часть тепла с его стенок.

Так как длительность такта сжатия по отношению к такту рабочего хода уменьшается, то двигатель работает, по так называемому, циклу с увеличенной степенью расширения, при котором энергия отработанных газов используется более длительное время, т. е., с уменьшением потерь выпуска. Таким образом,получаем лучшие экологические показатели, экономичность и больший КПД, но меньшую мощность.

Электронный тюнинг двигателя

Современные дизельные двигатели все чаще оснащаются электроникой. Датчики, которые следят за нагрузкой, контролируют количество подаваемого топлива и состав топливного заряда, подают сигналы на центральный блок управления, который подбирает наиболее эффективный и экономичный режим работы. При аккуратном влиянии на эту систему с помощью дополнительного оборудования можно повышать мощность мотора в определенных пределах – это называется чип-тюнинг. Сразу нужно отметить, что чип-тюнинг не всесилен, он может улучшить работу двигателя в пределах заложенного запаса прочности и частенько приводит к преждевременному износу систем.

Для повышения мощности дизельного двигателя могут использоваться специальные модули или блоки:

— блок, изменяющий импульсы управления форсунками;

— блок замещения режимов топливного насоса высокого давления (ТНВД);

— блок, изменяющий показания датчика давления топливного аккумулятора;

— модуль оптимизации режимов.

Первый вариант – наиболее известный среди любителей автотюнинга. Принцип работы такого блока заключается в том, что он блокирует кратковременные импульсы предварительного и последующего открытия иглы форсунки, что снижает расход топлива. Блок можно установить практически на любой модели, но его работа снижает ресурс мотора и сказывается на качестве сгорания топливного заряда.

Второй вариант можно использовать только на определенных моделях двигателей. Принцип действия этого блока заключается в том, что он подает сигнал с заниженными показателями давления в системе, что приводить к его повышению. В этом случае «страдает» ТНВД и форсунки, но мощность двигателя действительно увеличивается, а расход топлива уменьшается.

Третий вариант предусматривает подключение блока, который подает на ЭБУ сигнал о допустимо пониженном значении давления в топливном аккумуляторе. В результате давление автоматически повышается и по-новому определяется время и интенсивность впрыска топлива. При этом повышается мощность и экономится топливо, но снижается ресурс ТНВД и сажевого фильтра, на стенках цилиндра образуется нагар, двигатель начинает «дымиться».

Наиболее безопасным и эффективным является четвертый вариант. Модуль, подключаемый к системе питания, не подменяет нужными цифрами истинные значения рабочих параметров, а посылает сигнал на ЭБУ о необходимости изменения длительности впрыскивания топлива. В отличие от предыдущих блоков, данный модуль не приносит никакого вреда ни двигателю, ни ТНВД, так что ресурс систем и механизмов не уменьшится. Недостатком данного способа повышения мощности является его высокая стоимость, ограниченность в применении и сложность конструкции. Он не дает моментального эффекта – его действие можно почувствовать только через некоторое время.

Есть и другие способы, в том числе и использование оборудования, которое меняет истинное значение стехиометрических величин, но их применение может привести к серьезным проблемам с двигателем.

Одной из серьезных проблем, возникающих у дизельных двигателей — это так называемый «разнос двигателя». Это нештатный режим работы дизельного двигателя, при котором происходит неуправляемое повышение частоты вращения вала двигателя. Такой режим обычно наблюдается после запуска или при резком сбросе нагрузки. Основных причин разноса две: неисправность топливного насоса высокого давления и попадание большого количества моторного масла в камеру сгорания.

https://youtube.com/watch?v=_jSbOW5cGgE

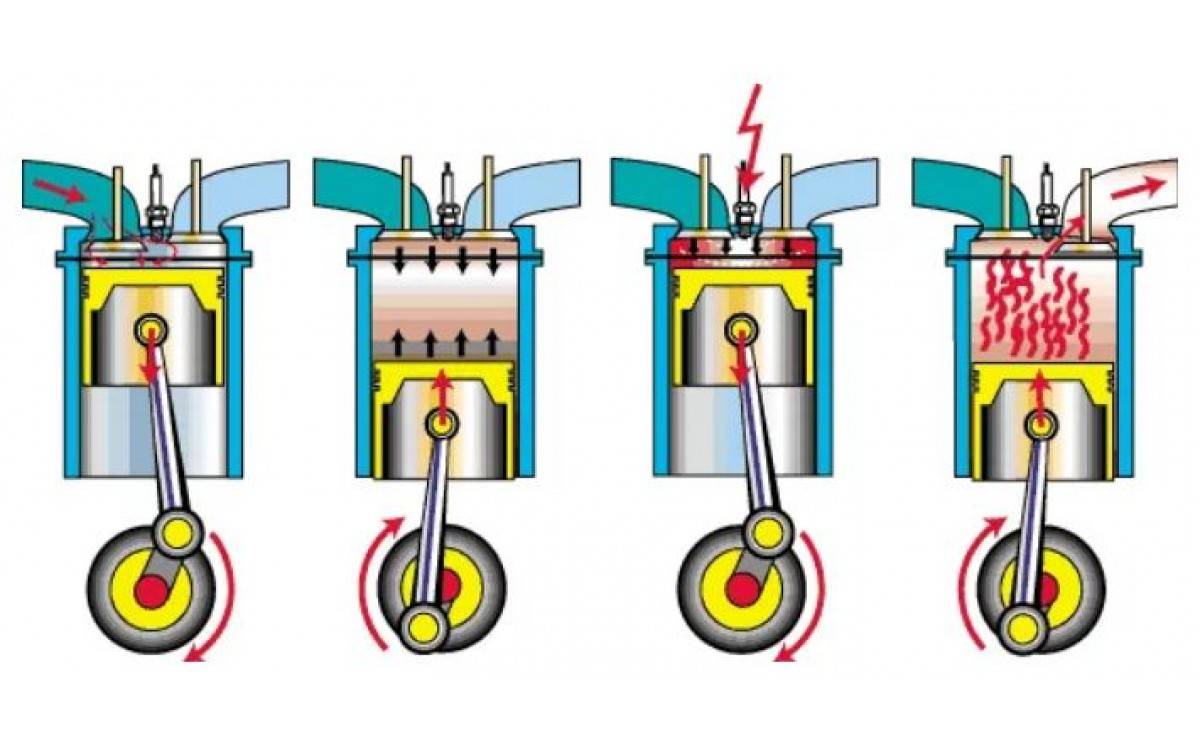

КАК РАБОТАЕТ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

В данном разделе рассматривается принцип работы двигателя внутреннего сгорания на примере одноцилиндрового бензинового мотора.

Главная часть двигателя внутреннего сгорания — это цилиндр с внутренней зеркальной поверхностью. Сверху на цилиндре установлена головка, которая является отдельной деталью и при необходимости снимается, например чтобы получить доступ к двигателю для проведения ремонтных работ (рис. 1.2).

Рис. 1.2. Двигатель со снятой головкой блока цилиндров.

Внутри цилиндра находится поршень. Внешне он напоминает обычный стакан, который перевернут вверх дном (именно дно поршня является его рабочей поверхностью). В процессе работы двигателя поршень внутри цилиндра перемещается вертикально вверх- вниз с высокой интенсивностью.

Снаружи по окружности поршня в отдельных канавках расположены поршневые кольца. Поршень прилегает к внутренней поверхности цилиндра неплотно. Поршневые кольца, во-первых, препятствуют попаданию вниз газа, образующегося при работе двигателя, во- вторых, не пропускают моторное масло в камеру сгорания, которая находится над поршнем и расположена над верхней мертвой точкой (о том, что это такое, рассказывается далее).

Поршень закреплен на шатуне с помощью специальной детали, которая называется поршневым пальцем. В свою очередь, шатун закреплен на коленчатом валу двигателя, а точнее — на кривошипе коленчатого вала (рис. 1.3). При сгорании рабочей смеси образующиеся газы оказывают сильное давление на поршень, который начинает двигаться вниз и через шатун передает свою энергию на коленчатый вал, что в результате вынуждает его вращаться.

Рис. 1.3. Поршень с шатуном.

Рекомендуем: Обзор подходящих герметиков для системы охлаждения двигателя

На конце коленчатого вала имеется тяжелый металлический диск с зубьями, который называется маховиком. Основная его задача — обеспечить вращение коленчатого вала по инерции, что необходимо для подготовительных тактов рабочего цикла (о том, что такое «такты» и «рабочий цикл», будет рассказано далее).

Горючая смесь поступает в камеру сгорания через впускной клапан, а после сгорания продукты горения, которые представляют собой выхлопные газы, выходят из камеры сгорания через выпускной клапан. Оба клапана открываются в тот момент, когда их толкает соответствующий кулачок распределительного вала. Как только кулачок отходит назад (это происходит очень быстро, так как распределительный вал вращается с высокой скоростью), клапаны вновь плотно закрываются: их возвращают в исходное положение мощные пружины.

Примечание.

Распределительный вал двигателя приводится в действие коленчатым валом.

Свеча вкручивается непосредственно в головку блока цилиндров: для этого специально предназначено отверстие с резьбой. Свеча является источником искры, которая проскакивает между ее электродами, от нее в камере сгорания воспламеняется рабочая смесь. На каждый цилиндр двигателя приходится одна свеча (следовательно, у четырехцилиндрового двигателя имеется четыре свечи, у восьми-цилиндрового — восемь и т. д.).

При движении вверх-вниз поршень поочередно достигает двух крайних положений — верхнего и нижнего: в них он максимально удален от центральной оси коленчатого вала. Верхнее крайнее положение поршня называется верхней мертвой точкой, а нижнее — нижней мертвой точкой (соответственно ВМТ и НМТ). Расстояние между ВМТ и НМТ называется ходом поршня.

Пространство, которое остается над поршнем при его нахождении в ВМТ, называется камерой сгорания. Именно здесь воспламеняется и сгорает рабочая смесь. При этом возникает своеобразный «мини-взрыв», который сопровождается резким и сильным повышением давления, под воздействием которого поршень начинает двигаться вниз. Как раз в этот момент тепловая энергия превращается в механическую. При вертикальном движении вниз поршень через шатун толкает коленчатый вал, заставляя его вращаться. Образовавшийся крутящий момент передается на ведущие колеса автомобиля, которые и приводят машину в движение.

Объем в промежутке между ВМТ и НМТ называется рабочим объемом цилиндра. Если суммировать объем камеры сгорания (как указывалось, так называется пространство над ВМТ) и рабочий объем цилиндра, получится полный объем цилиндра. Сумма полных объемов всех цилиндров называется рабочим объемом двигателя.

По такому принципу работает двигатель внутреннего сгорания современного автомобиля. Далее рассмотрено, что представляет собой рабочий цикл двигателя внутреннего сгорания.

Что такое эффективность. Разбираемся, что такое КПД

Синие светодиоды нужны для получения белого света в сочетании с красными и зелеными. Эти два цвета научились получать в достаточно ярких светодиодах намного раньше; синие долгое время оставались слишком тусклыми и дорогими для массового применения Другой пример эффективных, но очень дорогих устройств — солнечные батареи на основе арсенида галлия (полупроводник с формулой GaAs). Их КПД достигает почти 30%, что в полтора-два раза выше используемых на Земле батарей на основе куда более распространенного кремния. Высокая эффективность оправдывает себя только в космосе, куда доставка одного килограмма груза может стоить почти как килограмм золота. Тогда экономия на массе батареи будет оправдана.

КПД линий электропередач можно поднять за счет замены меди на лучше проводящее ток серебро, однако серебряные кабели слишком дороги и потому используются разве что в единичных случаях. А вот к идее построить сверхпроводящие ЛЭП из дорогой и требующей охлаждения жидким азотом редкоземельной керамики в последние годы несколько раз обращались на практике. В частности, такой кабель уже проложен и подключен в германском городе Эссене. Он рассчитан на 40 мегаватт электрической мощности при напряжении в десять киловольт. Кроме того что потери на нагрев сведены к нулю (однако взамен нужно питать криогенные установки), такой кабель намного компактнее обычного и за счет этого можно сэкономить на покупке дорогой земли в центре города или отказаться от прокладки дополнительных туннелей.

Не по общим правилам

Из школьного курса многие помнят, что КПД не может превышать 100% и что он тем выше, чем больше разница температур между холодильником и нагревателем. Однако это верно лишь для так называемых тепловых двигателей: паровая машина, двигатель внутреннего сгорания, реактивные и ракетные двигатели, газовые и паровые турбины.

Электродвигатели и все электрические устройства этому правилу не подчиняются, поскольку они не тепловые машины. Для них верно только то, что КПД не может превышать ста процентов, а частные ограничения в каждом случае определяются по-разному.

В случае с солнечной батареей потери определяются как квантовыми эффектами при поглощении фотонов, так и потерями на отражение света от поверхности батареи и на поглощение в фокусирующих зеркалах. Проведенные расчеты показали, что выйти за 90% солнечная батарея не может в принципе, а на практике достижимы значения около 60-70%, да и те при весьма сложной структуре фотоячеек.

Великолепным КПД обладают топливные элементы. В эти устройства поступают некие вещества, которые вступают в химическую реакцию друг с другом и дают электрический ток. Этот процесс опять-таки не является циклом тепловой машины, поэтому КПД получается достаточно высоким, порядка 60%, в то время как дизель или бензиновый двигатель не выходят обычно за 50%.

Именно топливные элементы стояли на летавших к Луне космических кораблях «Аполло», и они могут работать, например, на водороде и кислороде. Их недостаток заключается только в том, что водород должен быть достаточно чистым и к тому же его надо где-то хранить и как-то передавать от завода к потребителям. Технологии, позволяющие заменить водородом обычный метан, пока что не доведены до массового использования. На водороде и топливных элементах работают лишь экспериментальные автомобили и некоторое количество подводных лодок.

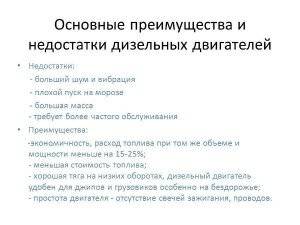

Преимущества и недостатки каждого из типов двигателей

Разобравшись с отличием основных параметров, можно подвести итоги и разобрать основные достоинства и недостатки каждого из типов двигателей.

Двигатель дизель — плюсы и минусы

Достоинства

- Невысокий расход топлива. Какими бы экономичными ни были современные бензиновики, по параметру расхода топлива они ещё долго будут уступать дизелям, которые обладают большим КПД и обеспечивают более высокий вращательный момент.

- Меньший транспортный налог. Поскольку дизельные двигатели при сравнимых характеристиках имеют меньшую мощность, величина транспортного налога для них на порядок ниже.

- Экологичность. Ни для кого не будет секретом тот факт, что дизели являются более экологически чистыми, чем бензиновики, уступая по данному параметру лишь гибридам и электрокарам.

- Долговечность. Современным бензиновым моторам требуется пройти от 150 до 200 тыс. км, прежде чем им понадобиться капремонт, при этом для дизеля эта величина как минимум в два раза больше, что свидетельствует об их большей долговечности и надёжности.

Недостатки

- Более высокая требовательность к качеству топлива, что особенно актуально в условиях российских реалий. Если заправлять дизель низкокачественным горючим, то он очень скоро потребует ремонта, который, в сравнении с бензиновиком, обойдётся в более круглую сумму.

- Возможны проблемы с запуском мотора при низких температурах.

- Более длительный прогрев, так что при езде зимой необходимо быть готовым к тому, что живительное тепло появится в салоне машины лишь спустя несколько километров.

- Более высокая стоимость обслуживания, причём количество автосервисов, обслуживающих дизельные моторы, заметно ниже, чем аналогичных для бензиновиков. Правда, если разбросить стоимость ремонта и ТО на более длительный срок эксплуатации дизеля, то экономия на бензиновом двигателе будет выглядеть не столь существенной.

- Заметно более высокая стартовая цена автомобиля с дизельным мотором, которая может достигать 10-20% в сравнении с аналогичным бензиновым авто.

Достоинства

- Простота конструкции и распространённость. Бензиновый двигатель имеет более простую конструкцию, чем дизель, и более распространён на территории России, что позволяет осуществить ремонт и настройку практически в любом автосервисе.

- Уверенный запуск практически при любых погодных условиях. Если двигатель не имеет неисправностей, запустить его не составит труда даже при температуре ниже 40 градусов Цельсия, в то время как с дизелем при сравнимых условиях могут наблюдаться проблемы со стартом.

- Доступная цена. Автомобили с бензиновыми ДВС обойдутся заметно дешевле, чем их дизельные аналоги, правда, это правило не распространяется на машины, бывшие в употреблении.

- Более широкий выбор комплектаций, причём это касается практически каждого представленного в России автопроизводителя.

Недостатки

- Частые проблемы с системой зажигания. В сравнении с дизельными, в бензиновых моторах чаще выходит из строя система зажигания, что сулит дополнительными и более регулярными материальными затратами.

- Низкие рабочие диапазоны. Чтобы получить максимальную отдачу от бензиновика, его приходится долго и усердно «крутить», в то время как дизель имеет максимальную отдачу, практически с холостого хода.

- Экономичность. Как мы уже говорили, каким бы современным ни был бензиновый двигатель, его расход все равно будет превышать таковой у дизеля.

В итоге, выбирать тип двигателя необходимо, исходя из условий эксплуатации, а также манеры езды, поэтому если вы любите быстро разгоняться, не планируете перевозить тяжёлые грузы и не используете машину в коммерческих целях, больше подойдёт автомобиль с бензиновым мотором. В противном случае, лучше выбирать дизельный двигатель.

Параметры КПД в электродвигателях

Основная задача электрического двигателя сводится к преобразованию электрической энергии в механическую. КПД определяет эффективность выполнения данной функции. Формула КПД электродвигателя выглядит следующим образом:

n = p2/p1

В данной формуле p1 — это подведенная электрическая мощность, p2 — полезная механическая мощность, которая вырабатывается непосредственно двигателем. Электрическая мощность определяется формулой: p1=UI (напряжение умноженное на силу тока), а значение механической мощности по формуле P=A/t (отношение работы к единице времени). Так выглядит расчет КПД электродвигателя. Однако это самая простая его часть. В зависимости от предназначения двигателя и сферы его применения, расчет будет отличаться и учитывать многие другие параметры. На самом деле формула КПД электродвигателя включает намного больше переменных. Выше был приведен самый простой пример.