Устранение неисправностей

Ремонтировать датчик имеет смысл при таких неисправностях, как:

- проникновение в датчик загрязнения ПКВ;

- наличие воды в разъеме датчика;

- разрыв защитной оболочки кабелей или жгутов датчиков;

- изменение полярности сигнальных кабелей;

- нет связи с жгутом;

- короткие сигнальные провода на массу датчика;

- уменьшенный или увеличенный монтажный зазор датчика и синхронизирующего диска.

Таблица: работа с мелкими дефектами

| Дефолт | Средство |

|---|---|

| Проникновение внутрь датчика ПКВ и загрязнение |

|

| Наличие воды в разъеме датчика |

|

| Поломка экрана кабелей датчика или жгута |

|

| Поменяйте полярность сигнальных кабелей |

|

| Датчик не подключен к жгуту |

|

| Сигнальные провода датчика замкнуты на массу |

|

| Уменьшение или увеличение монтажного зазора датчика и синхронизирующего диска |

|

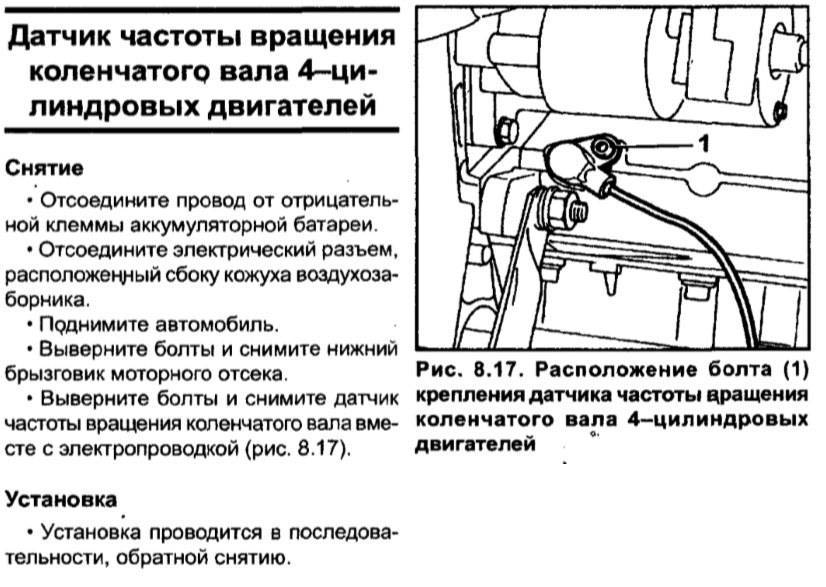

Как поменять датчик положения коленчатого вала?

Важные нюансы, которые необходимо соблюдать при замене ДПКВ:

- Перед разборкой необходимо нанести метки, указывающие положение болта относительно датчика, самого ДПКВ, а также маркировку проводов и электрических контактов.

- При снятии и установке нового датчика ПКВ рекомендуется убедиться в исправности диска ГРМ.

- Замените измерительное устройство вместе с жгутом и прошивкой.

Для замены датчика ПКВ потребуются:

- новый измерительный прибор;

- автоматический тестер;

- каверномер;

- гаечный ключ 10.

Проверяем ДПКВ осциллографом

Этот метод недоступен в гараже, но с помощью него можно не только определить значения, но и посмотреть, как формируются сигналы. Это даст полную информации о том, в каком состоянии находится элемент и как он работает. Лучше проводить такую диагностику, когда мотор запущен. Но можно и проверять демонтированный датчик.

Итак, как проверить элемент на исправность? Нам понадобится цифровой осциллограф и ПО для работы ним. Снятый датчик проверяют следующим образом. Если появились признаки неисправности датчика коленвала ВАЗ-2110, то щупы прибора соединяют с выводами катушки на нем. Затем запускают ПО. После этого любым механическим предметом нужно помахать перед датчиком.

Устранение неисправностей

Проверка может показать неспособность электродатчика зафиксировать состояние коленчатого вала. В таком случае, при подтверждении выхода из строя ДПКВ, понадобится его замена на новый. Но если поломка случилась в пути и до ближайшего автомагазина или станции техобслуживания далеко, можно попробовать найти и устранить неполадки самостоятельно. Иногда проблема кроется не в катушке индукционного устройства, а в контактах.

Чистка от грязи

Например, распространенной проблемой является загрязнение рабочей части смазкой от маховика. Последняя летит на сенсор и покрывает его толстым слоем грязи. Сверху налипает пыль и песок, а также металлическая стружка. Все это создает помехи для работы элемента. В таком случае понадобится выкрутить один или два удерживающих болта, извлечь ДПКВ наружу и хорошо протереть его выступающий после упора корпус. Затем верните прибор назад и попытайтесь завести двигатель снова.

Грязный датчик ПКВ

Обрыв контакта

Еще одной распространенной неполадкой бывает обрыв провода. Он случается часто перед фишкой контакта. В этом месте провода изгибаются, что приводит к постепенному преломлению. Визуально нарушение целостности проводника может быть незаметно, поскольку наружная изоляция остается целой.

Ремонт потребует зачистить изоляцию и связать оголенные концы. Затем участок изолируется (можно использовать кембрик или изоленту). Но эта мера временная и потребует последующей пайки.

Загрязнение контактов

Хотя разъем защищен резиновым уплотнителем, он постепенно теряет эластичность и герметичность. Из‐за этого внутрь проникает влага, пыль. Начинается процесс коррозии. Контакты окисляются и цепь прерывается. В результате исправный ДПКВ перестает определять состояние коленвала и мотор глохнет.

Грязь на контактах ДПКВ

Для решения проблемы попробуйте почистить штифты контактов. Они находятся в углублениях и добраться до них можно тонким надфилем или наждачной бумагой, свернутой в трубочку. Выдуйте собравшуюся внутри пыль, восстановите соединение и попытайтесь запустить мотор.

Связанные проблемы

Если ДПКВ “прозванивается” и нет нарушения в целостности контактов, поломка может быть связана с отсутствующими зубьями на маховике. Электродатчик просто “запутывает” ЭБУ, срабатывая на дополнительные образовавшиеся “метки”. Это сможет определить только механик на СТО. Для ремонта понадобится замена венца маховика.

ДМРВ (определяет массовый расход воздуха) тоже влияет на работу ДПКВ и вызывает отклонения в показаниях. Проблема диагностируется в сервисе.

Изгиб маховика “восьмёркой” способен ввести электродатчик коленвала “в заблуждение”, и здесь потребуется снятие коробки и замена деформированной детали.

Проверка работоспособности

Если вы решили сами проверить исправность датчика, отнеситесь к этой процедуре ответственно и проведите её правильно. На авто ВАЗ 2114 датчик коленвала проверяется несколькими способами.

- При помощи мультиметра. Оценить исправность индукционного датчика можно по сопротивлению его катушки. В исправном изделии оно составляет 500-700 Ом.

- На мультиметре выставить предел измерения в 200 милливольт, подсоединить щупы к выводам (где присоединяются штатные провода). Провести несколько раз стальным предметом перед сердечником. Рабочий датчик будет «видеть» металл и на дисплее мультиметра будут всплески напряжения. В случае отсутствия таковых, деталь на замену.

- Но самые точные результаты при проверке даёт осциллограф. При использовании этого прибора можно гарантировать сто процентный результат, он считает всю информацию с датчика во время работы двигателя. Её можно будет наблюдать на экране прибора. Двигатель, при тестах, должен работать на различных оборотах. Начинают с восьми сот оборотов, далее две тысячи, и поднимать до шести тысяч. При линиях (на экране прибора) различной длины надо искать причину неисправности. Удалять загрязнения, проверить шкив на дефекты и так далее.

Осциллограмма исправного датчика

Следует отметить, что данные способы проверки, работают на всех моделях ВАЗов имеющих ДПКВ. Если у вас возникли сомнения в собственных силах тогда обратитесь в «сервис». Благодаря специализированному оборудованию результат будет точнее, а проверка не займёт много времени.

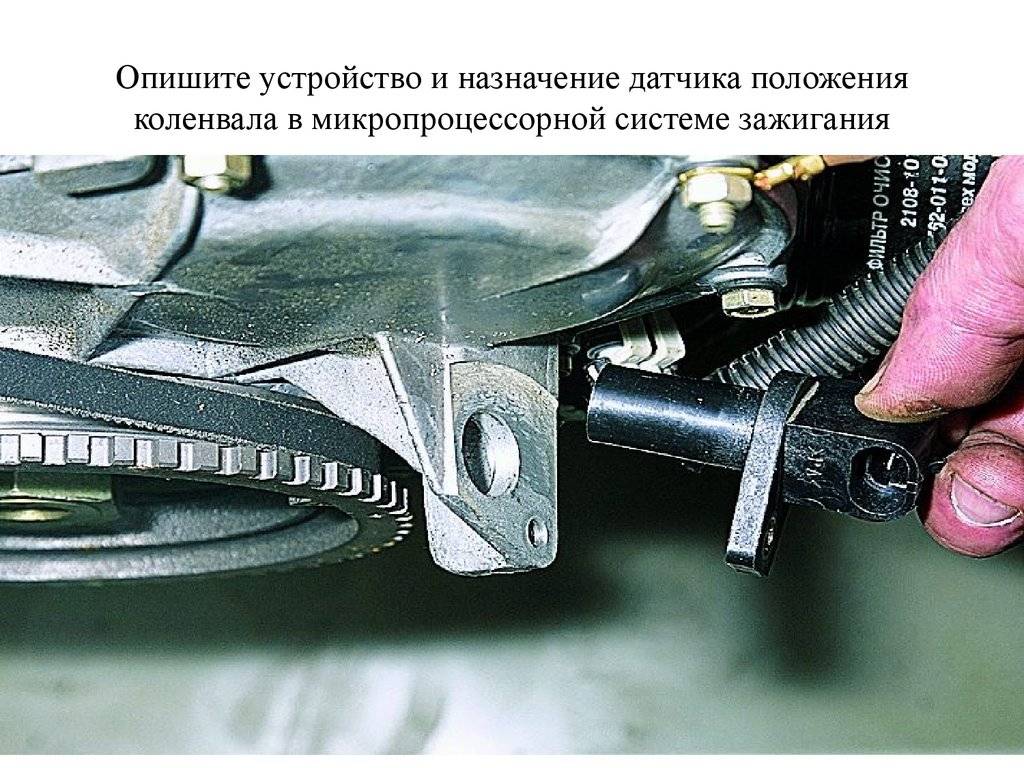

Снимаем с двигателя

Неисправность определили. Приступаем к её устранению. Разберём эту операцию на примере ВАЗ 2114.

Выключаем зажигание автомобиля. Открываем капот, фиксируем его устойчиво, и визуально определяем, где находится датчик коленвала ВАЗ 2114. Перед снятием желательно удалить все загрязнения в районе его нахождения. Далее аккуратно вынимаем колодку с проводами из разъёма.

Разъем ДПКВ ВАЗ 2114

Используя ключ на «10» выкручиваем крепёжный болт.

Снятие датчика коленвала на ВАЗ 2114

Извлекаем ДПКВ ВАЗ 2114

После демонтажа датчика желательно проверить на наличие дефектов зубчатый шкив привода генератора. Так как его повреждения могут вносить ошибки в работу всей системы.

После того как убедились в отсутствии всякого рода дефектов, приступаем к сборке. Посадочное место должно быть чистым. Устанавливаем новую деталь на место и крепим болтом (момент затяжки не должен превышать 8-12 Ньютон метров). При этом используем регулировочные шайбы. Они продаются в комплекте с новым датчиком. Таким образом, используя специальный щуп, добиваемся, чтоб зазор между шкивом и сердечником датчика был один миллиметр. Допускаемая погрешность 0,41 миллиметра в большую сторону.

Зазор между шкивом и сердечником датчика коленвала на ВАЗ 2114

Подсоединяем колодку с проводами на место.

После установки и проверки зазора пробуем запустить двигатель. При уверенном запуске и устойчивой работе мотора, можно сказать, что ремонт проведён успешно.

При всём том, что поломка синхронизирующего датчика не является частой, знание её симптомов и последствий, а также способов устранения будет полезно автолюбителю.

Три способа как проверить датчик коленвала

Мы поговорим с вами о том, как сделать проверку индуктивного датчика, поскольку, как было указано выше, именно такой тип наиболее распространен на современных автомобилях. Перед тем как снять датчик с его посадочного места, не забудьте обозначить метками его положение на двигателе. Это избавит вас от проблем при повторном его монтаже. Итак, переходим к рассмотрению диагностики.

Проверка сопротивления омметром

Проверка ДПКВ с помощью омметра и осциллографа

Это наиболее простой метод, однако он не дает 100% гарантии того, что такая проверка выявит неисправность. Для этой процедуры вам понадобится мультиметр, который вы должны переключить в режим измерения сопротивления (омметр). С его помощью нужно измерить сопротивление катушки индуктивности. Сделать это можно, просто прикоснувшись щупами мультиметра попарно к выводам катушки. Полярность в данном случае не имеет значения.

Как правило, значение сопротивления большинства катушек находится в пределах 500. 700 Ом. Однако точное значение лучше почитать в документации к датчику или найти в интернете. Соответственно, на мультиметре нужно устанавливать верхний предел — 2 кОм (предел может различаться у разных моделей мультиметров, главное, чтобы он был больше измеряемого и наиболее близок к нему). Если в результате замера вы получили значение, близкое к обозначенному выше, значит, с катушкой все в порядке. Однако успокаивать себя еще рано, ведь такая проверка не полная. Лучше продолжить проверку с помощью других методов.

Проверка значения индуктивности

Любая катушка в возбужденном состоянии имеет свою индуктивность. Это же касается и той, которая встроена в корпус ДПКВ. Метод проверки заключается в измерении этого значения. Для этого вам понадобится:

- мегаомметр;

- сетевой трансформатор;

- измеритель индуктивности;

- вольтметр (желательно цифровой).

Некоторые мультиметры имеют встроенную функцию измерения индуктивности. Если же у вашего прибора ее нет, то стоит воспользоваться дополнительным оборудованием. В любом случае измеренное значение индуктивности катушки ДПКВ должно находиться в пределах 200. 400 мГн (в отдельных случаях может незначительно отличаться). Если вы получили значение, которое сильно отличается от указанного, то велика вероятность того, что датчик неисправен.

Далее нужно измерить сопротивление изоляции между провода катушки. Для этого используют мегаомметр, установив на нем выдаваемое напряжение, равное 500 В. Процедуру замера лучше проводить 2-3 раза для получения более точных данных. Измеренное значение сопротивления изоляции не должно быть ниже 0,5 МОм. В противном случае можно констатировать нарушение изоляции в катушке (в том числе возможность появления межвиткового короткого замыкания). Это указывает на неисправность прибора. Размагничивание катушки необходимо провести с помощью сетевого трансформатора. Однако самый совершенный метод диагностики ДПКВ заключается в использовании осциллографа.

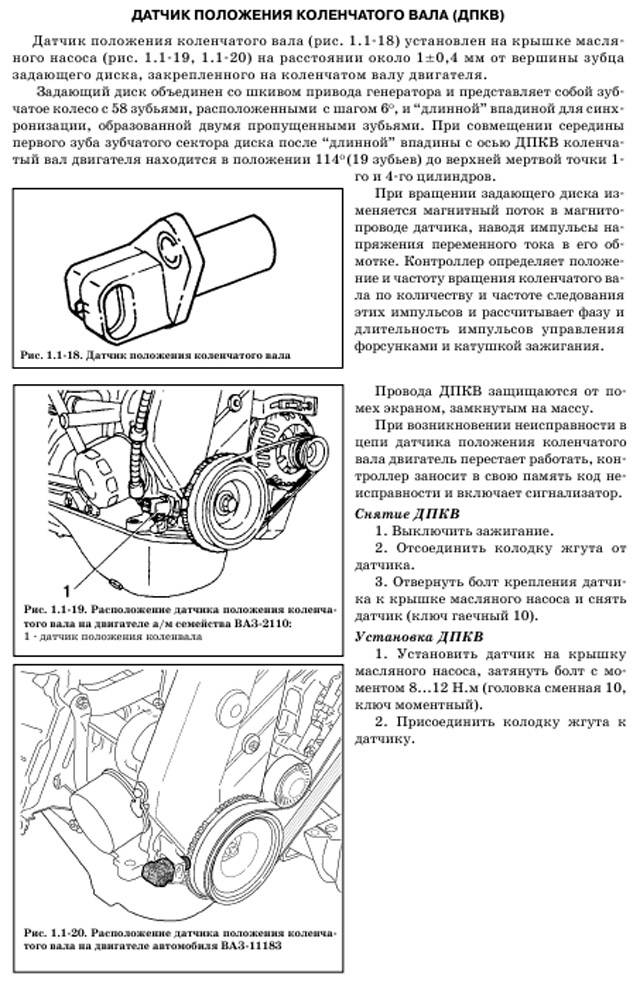

Проверка с помощью осциллографа

Осциллограмма на работающем двигателе. Красным обозначено прохождение места без зубьев

С помощью этого метода можно не только узнать контролируемые значения, но и увидеть процесс формирования сигналов. Это дает исчерпывающую информацию о состоянии и работе ДПКВ. Лучше проводить его на работающем двигателе. Однако можно и снять датчик. Для работы вам понадобится электронный осциллограф и программное обеспечение для работы с ним. Проверка со снятым датчиком проходит по следующему алгоритму:

- Подсоединить щупы осциллографа к выводам катушки ДПКВ. Полярность не имеет значения.

- Запустить программу для работы с осциллографом.

- Взять любой металлический предмет и помахать им перед ДПКВ.

- Если датчик исправен, то одновременно с этим на экране будет воспроизводиться осциллограмма, которая будет строиться по данным от датчика.

Если датчик зафиксировал перемещения металлического предмета, значит, он, скорее всего исправен. Однако точный диагноз можно поставить лишь при подключении осциллографа к датчику с работающим двигателем. Это делается просто, подключив щупы параллельно к выводам датчика. Полученная таким образом осциллограмма даст вам информацию о формирующихся сигналах.

Итоги

Датчик положения коленвала индуктивного типа — несложное, однако очень важное устройство. При описанных выше признаках неисправности обязательно проведите его диагностику

Какой метод выбрать, зависит от наличия в вашем распоряжении необходимых приборов и инструментов. Советуем вам начать с простейшего метода по измерению сопротивления катушки. Если у вас нет описанных выше инструментов и приборов, то отгоните машину на СТО, где мастера проведут для вас полную диагностику.

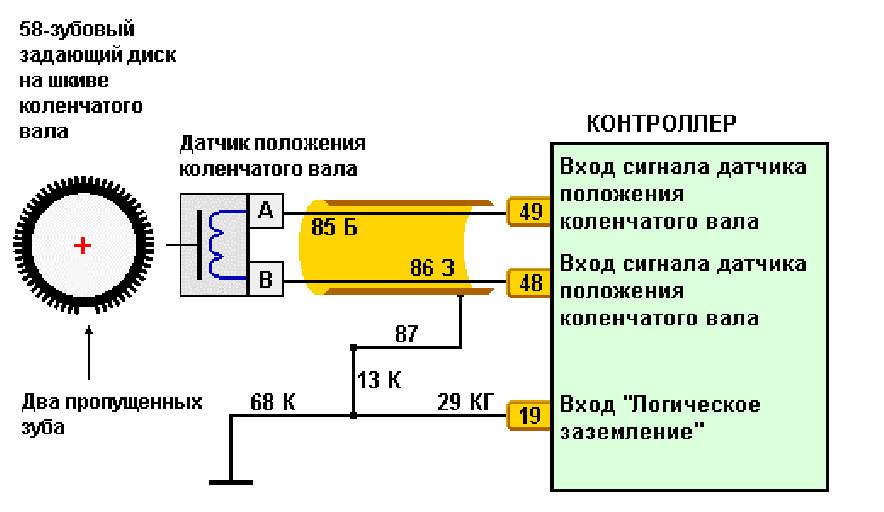

Функциональное предназначение

На сенсор, фиксирующий позицию коленвала, возложено выполнение двух главных задач:

- Фиксирование моментов прохождения поршнями ВМТ и НМТ.

- Измерение углового положения коленвала.

На основе сведений, которые отправляет ДПКВ, ЭБУ корректирует ряд параметров:

- Время срабатывания форсунок для дозированной подачи топлива.

- Когда включать подачу топлива.

- Моменты срабатывания свечей зажигания.

- Продолжительность работы клапана адсорбера, включая время его включения.

- Регулировка угла поворота распредвала.

Современные двигатели с конструктивной точки зрения претерпели не так много изменений. Ключевой период — переход от карбюраторной системы на инжекторную, которая получила признание большинства специалистов. Дальнейшее развитие заключается в усовершенствовании текущих узлов, и возможное применение новых устройств.

Сложность силовых установок с каждым разом только повышается для извлечения выгоды и минимизации ущерба окружающей среде. Исходя из этого список задач «мозга» любого автомобиля (так зовется сам компьютер или ЭБУ) растет. Но если сенсор не будет передавать необходимые сведения, работоспособность двигателя изменяются не в лучшую сторону.

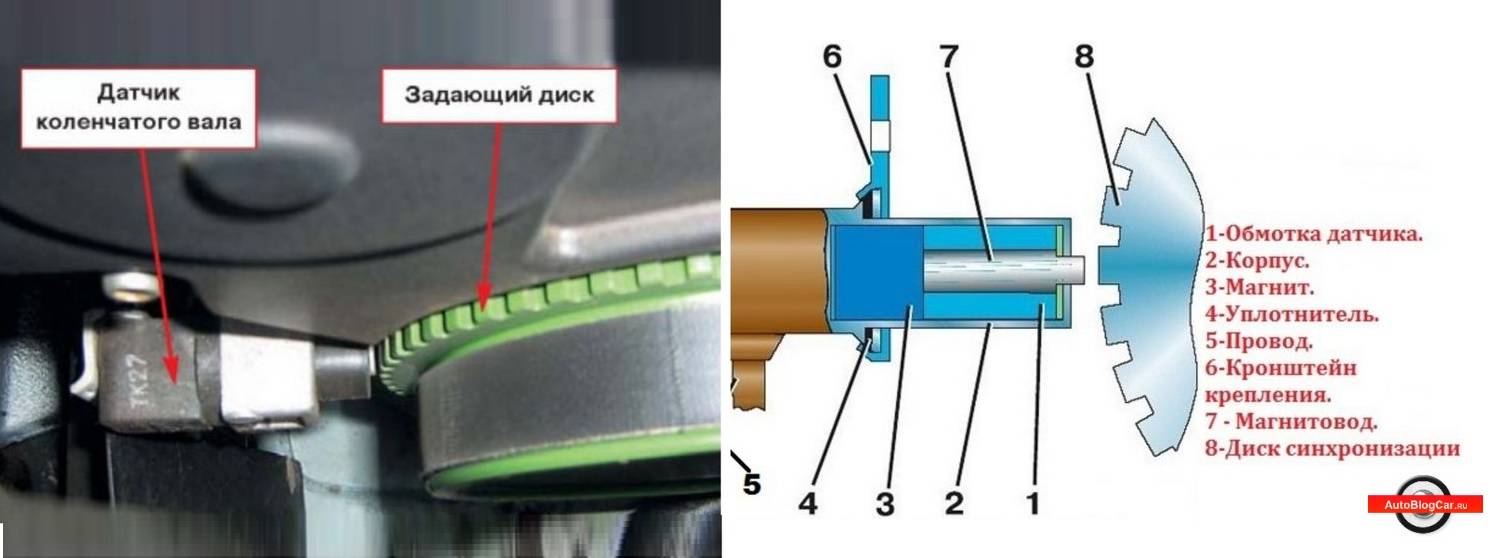

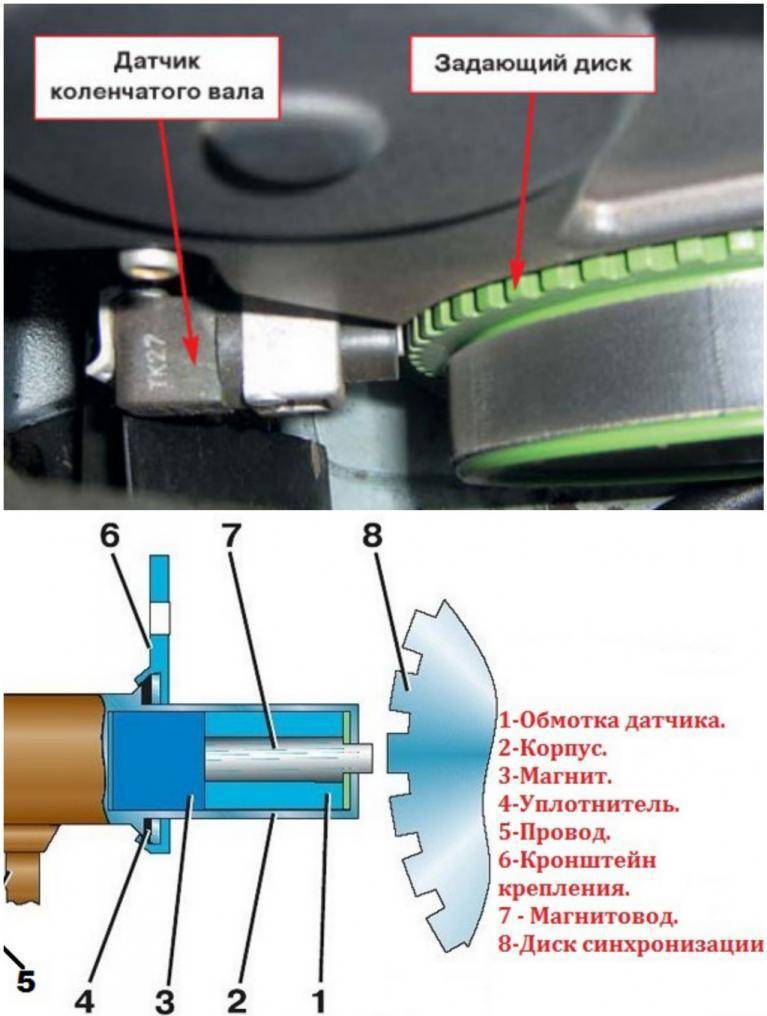

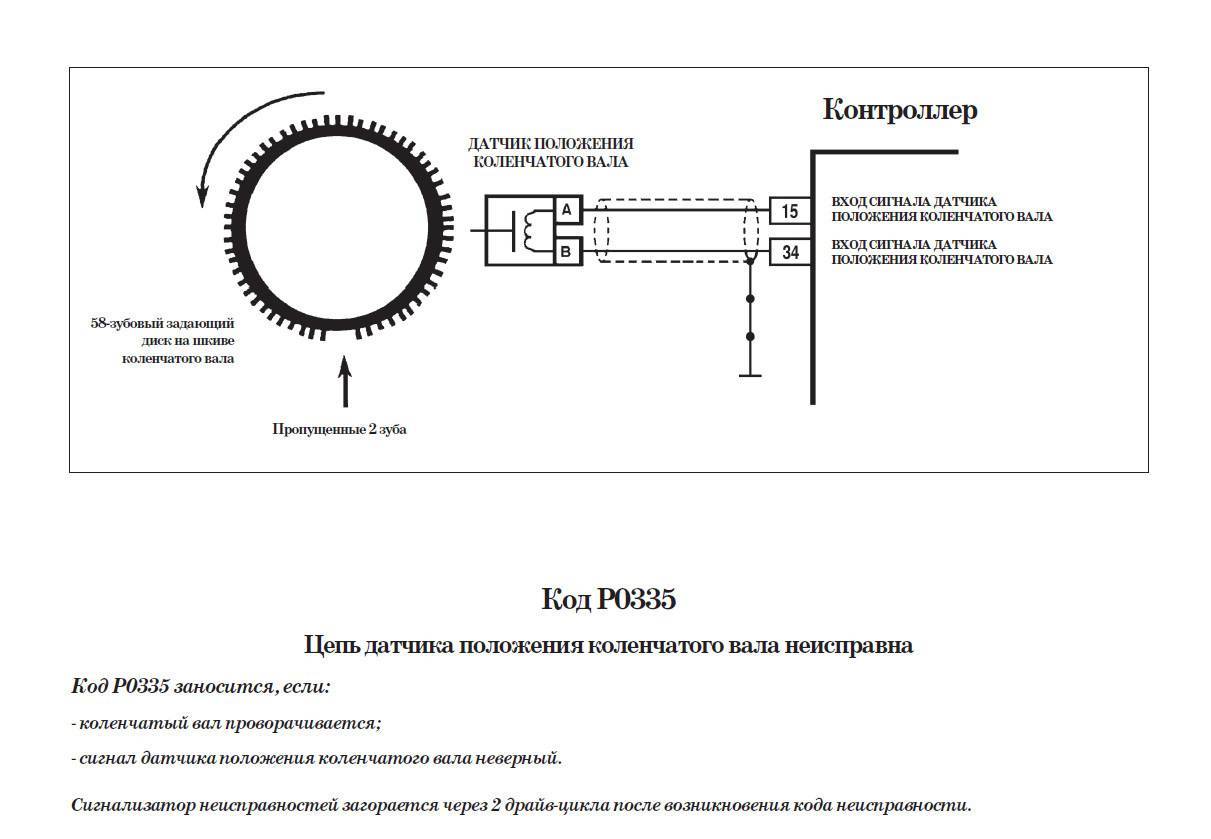

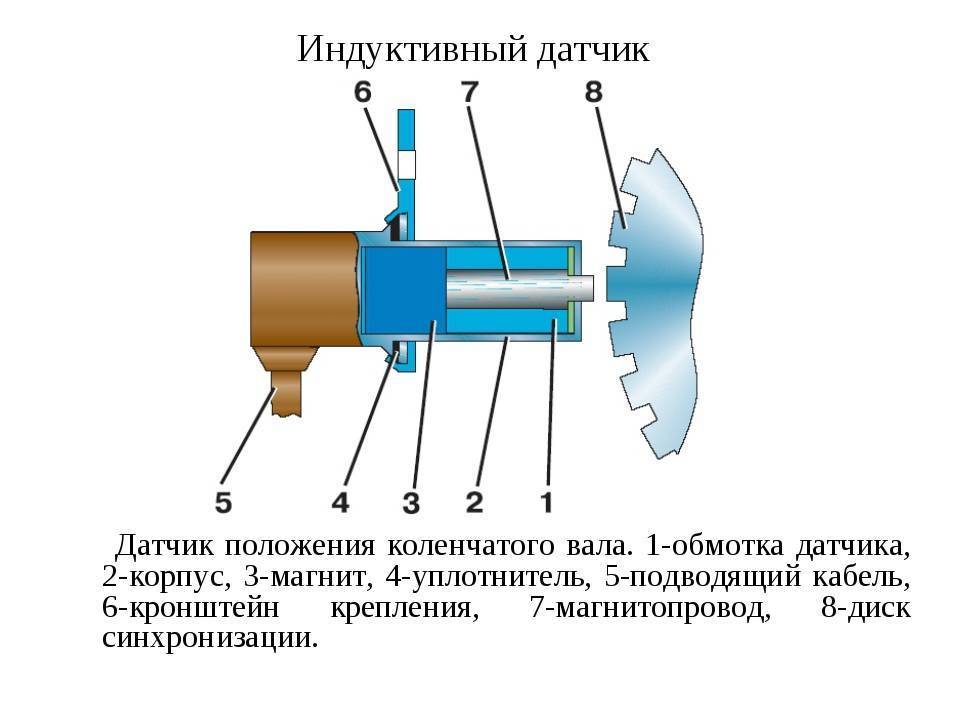

Как устроен сенсор

До того, как перейти к рассмотрению методик, как проверить датчик коленвала тестером, стоит изучить его устройство. Конструктивно это сердечник, изготовленный из стали, который обматывает медный провод. Все это помещается в корпус из пластика. Вся проводка изолируется друг от друга при помощи компаундной смолы.

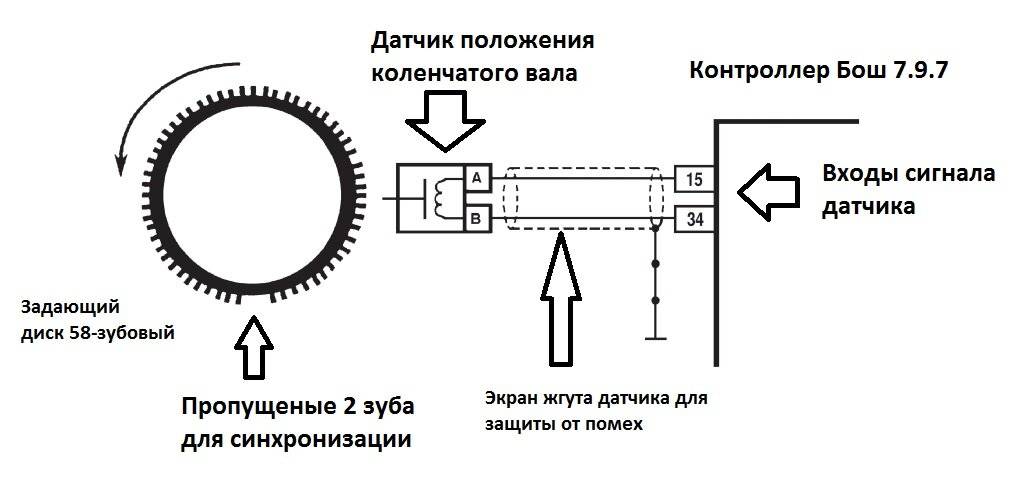

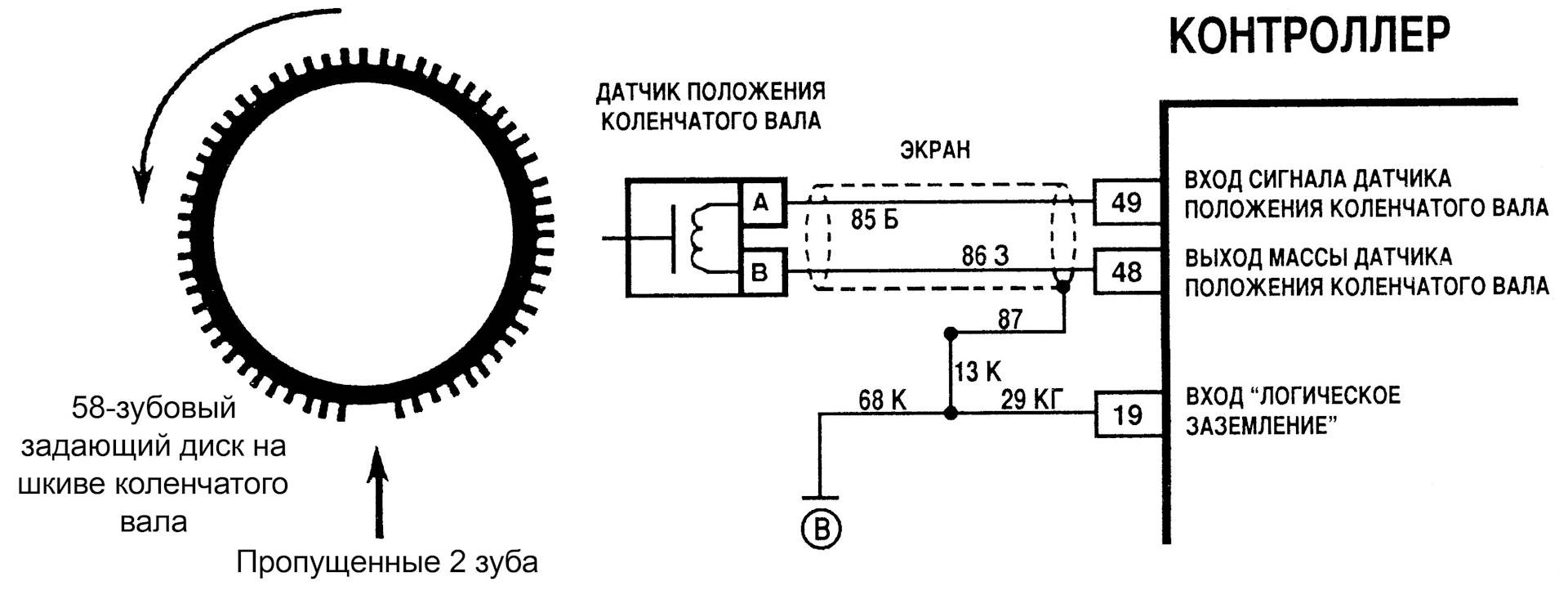

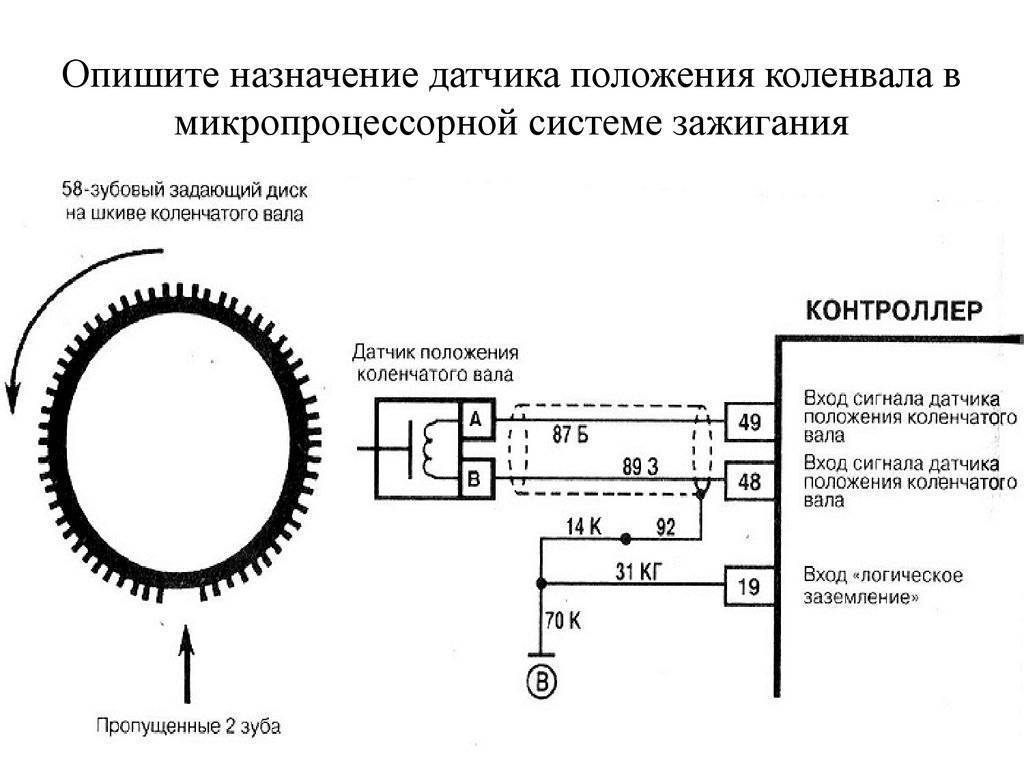

Для выполнения задачи шкив коленвала оборудуется специальным маркерным диском, где имеется своего рода метка — обычно на нем 60 зубьев, но двух нет, следовательно, их уже 58. Они равноудалены друг от друга ровно на 6°. Как раз пустой промежуток, образованный отсутствующими зубцами, должен фиксироваться сенсором.

И как раз, таким образом, система зажигания синхронизируется с подачей питания в двигателе. Это позволяет сформировать топливовоздушную смесь с нужным соотношением топлива и воздуха (1:14,7) для ее полного сгорания.

Типы сенсоров и принцип работы

Существует несколько их разновидностей, однако фиксация промежутка производится по общей методике. Собственно сами они могут быть такими:

- Индукционные

- Оптические

- Датчики Холла.

Работа индукционного сенсора основывается на явлении электромагнитной индукции. Пока вращается коленвал, зубцы изменяют магнитное поле датчика коленвала, в результате чего рождаются наведенные импульсы напряжения.

У оптического аналога вместо намагниченного сердечника — светодиод. Он излучает луч, который воспринимается приемником, расположенном с другой стороны. Синхронизация также производится с помощью специальных зубьев (пазов). Задача последнего устройства заключается в фиксации прерываний светового луча, из-за чего формируется импульс напряжения, и он уже направляется к ЭБУ.

Сенсоры Холла функционируют по одноименному физическому эффекту. Здесь присутствует интегральная схема, которая располагается сразу за магнитом и зубцы как раз проносятся мимо нее. Когда зубья проходят непосредственно под схемой, изменяется величина магнитного поля, которое пронизывает элемент Холла. За счет этого формируется милливольтный сигнал напряжения. При этом сама интегральная схема выдает прямоугольные импульсы и тот участок, где отсутствуют два зуба, будет заметно продолжительнее. Обычно датчик Холла трехконтактный — питание +5 Вольт (+12В), «земля», сигнальный выход.

Симптоматика

С типами датчиков положения коленвала мы уже ознакомились, теперь стоит затронуть признаки их неисправности. Вне зависимости от конструкции ДПКВ, признаки его плохой работоспособности всегда одни и те же:

- Динамические качества автомобиля начинают ощутимо падать. Правда такой симптом указывает на другую неисправность, тем не менее имеет смысл проверить ДПКВ.

- Обороты силового агрегата самопроизвольно изменяются.

- Когда автомобильная силовая установка работает вхолостую обороты и вовсе начинают «плавать».

- Возникновения детонации вследствие динамической нагрузки.

- Если же электронный элемент и вовсе вышел из строя, то двигатель уже не запуститься.

Также стоит учитывать, что при такой поломке всегда зажигается аварийный индикатор «Check Engine». Правда это не будет указывать именно на неисправность датчика положения коленвала, но это явный сигнал о том, что какая-то система в двигателе имеет неисправность.

Как проверить датчик положения коленвала

Для проверки состояния датчика используют:

- тестовые приборы (измерители сопротивления или диагностические сканеры);

- лабораторное оборудование, позволяющее определить индуктивность изделия;

- подручные инструменты (например, гаечный ключ или отвертку).

С помощью омметра

Базовый способ основан на проверке целостности катушки тестовым прибором, переключенным в режим замера сопротивления. Необходимо разъединить штекер, подключить щупы к контактам и прозвонить цепь.

Проверить датчик коленвала можно с помощью омметра.

Перед началом работы рекомендуется выяснить рабочие параметры датчика, при тестировании большинства моделей исправных сенсоров омметр покажет от 550 до 750 Ом. Если значение выше или ниже поля допуска, то датчик неисправен. Замер изоляции проводов должен отобразить значение около 0,5 МОм, что указывает на отсутствие пробоя.

Диагностическим сканером

Перед тем как проверить датчик коленвала диагностическим оборудованием, необходимо найти разъем OBD-II. Штекер находится под кожухом панели приборов, в перчаточном ящике или под крышкой на центральной консоли.

Сканер прочитает память блоков управления и выведет на экран обнаруженные коды, расшифровка позволит определить причину неисправности.

Параметры индуктивности

… о диагностике датчика

В условиях лаборатории и на крупных станциях технического обслуживания датчики могут проверить при помощи измерителя индуктивности.

Изделие снимают с машины и устанавливают на стенд, имитирующий работу двигателя. Сенсор считается исправным при индуктивности в пределах от 200 до 400 мГн. Одновременно проводят замер сопротивления катушки, обрыв обмотки или пробой на корпус не допускаются.

С помощью осциллографа

Для проверки с помощью осциллографа необходимо:

- Установить прибор в моторном отсеке или на стойке рядом с автомобилем.

- Подсоединить щупы к разъему датчика, не нарушая целостности изоляции и резинового уплотнителя.

- Запустить двигатель, на экране осциллографа будет отображаться осциллограмма импульсов тока. Проверить работу сенсора при различных нагрузках и сравнить график с базовой кривой. Если обнаруживаются провалы или отклонения, то датчик считается неисправным и подлежит замене. Процедуру проводят в условиях сервисных центров, имеющих подобное оборудование. В бытовых условиях осциллограф используют редко.

Осциллограф поможет определить работоспособность ДПКВ.

Проверка мультиметром

Для проверки мультиметром необходимо выставить прибор в режим определения сопротивления. Датчик коленвала следует снять с двигателя или отключить кабель от бортовой сети автомобиля. Перед началом работы следует уточнить распиновку штекера, а затем подключить щупы.

Если параметр соответствует норме, то обмотка считается исправной. Для дополнительной проверки необходимо провести металлическим предметом около сердечника, имитируя вращение диска. Сопротивление будет изменяться, что является косвенным симптомом корректной работы сенсора положения коленвала.

Дополнительный тест предусматривает замер напряжения между выходами датчика. Тестовый прибор переключают в режим вольтметра и подсоединяют к колодке, а затем покручивают вал двигателя стартером. Исправный датчик покажет напряжение не менее 0,3 В (параметр зависит от производителя). В противном случае требуется проверка соединительной проводки или установка нового ДПКВ.

С помощью мультиметра измеряют сопротивление обмотки датчика коленвала.

Гаечным ключом

Для быстрой проверки можно использовать любой предмет из стали (например, гаечный ключ или отвертку). Следует вынуть датчик из посадочного гнезда, включить систему зажигания и несколько раз поднести инструмент к сердечнику. При каждом контакте будет слышно жужжание электрического топливного насоса, расположенного в баке. Для улучшения слышимости понадобится откинуть задний ряд сидений и слой ковролина, в некоторых случаях понадобится помощь второго человека.