Опрессовка воздухом и водой – что это такое?

Суть опрессовки состоит в заполнении некой системы с замкнутым объемом – трубопровода, емкости, машины или механизма – либо ее изолированного участка средой, давление которой в 2 – 3 раза превышает рабочее и почти соответствует предельно допустимому значению (величина испытательного давления для каждого конкретного случая устанавливается соответствующими нормами). Если объект такую проверку выдерживает, он считается пригодным к эксплуатации.

В противном случае места, где система дала течь, выявляются и подвергаются ремонту.

Для создания требуемого давления применяется либо специальный насос для опрессовки трубопроводов, так называемый опрессовщик, либо штатный, например, циркуляционный насос в централизованной системе отопления.

В качестве рабочей среды обычно используется вода, но если по тем или иным причинам ее попадание за пределы испытуемой системы является недопустимым, опрессовку проводят воздухом. В этом случае места утечек обнаружить труднее.

Опрессовка – достаточно серьезное мероприятие и проводить ее должен специально подготовленный сотрудник, прошедший аттестацию. Для коммунальных и промышленных предприятий это правило является обязательным.

По завершении процедуры подписывается Акт гидропневмоиспытаний системы (опрессовки трубопровода) с указанием даты, величины давления, времени выдержки и другой информации.

Что касается частного жилья, решение здесь в руках домовладельца. Многие берутся за опрессовку самостоятельно, но лучше, все-таки, доверить эту работу профессионалу.

Опрессовка системы отопления

Определите тип и параметры теплоносителя. В системе отопления частного дома при проведении опрессовки теплоноситель должен находиться под рабочим давлением в 2 атмосферы. Поступая в систему, теплоноситель вытесняет скопившийся в трубах воздух. В этом качестве может выступать антифриз или обычная водопроводная вода, но в любом случае рабочее вещество должно заполнить все без исключения элементы трубопровода. Антифриз дороже обходится при эксплуатации, но он дает возможность избежать повреждения системы при ее аварийном замерзании.

Подготовьте оборудование. Квалифицированная опрессовка системы отопления ведется с использованием особого прибора, называемого опрессовщиком. Это гидравлический насос, который может быть ручным или электрическим. Высокая стоимость профессионального оборудования делает невыгодным приобретение его в личное пользование для разовой опрессовки. Обычно опрессовщики приобретаются фирмами, специализирующимися на работах такого рода. Шланг, отходящий от опрессовщика, заканчивается накидной гайкой. Этот шланг присоедините к отопительной системе на месте расширительного бака, сливного крана или в любой иной подходящей точке.

Те, кто намерен выполнить опрессовку своими руками, могут воспользоваться дешевыми насосами вибрационного типа. Для этой цели вполне подойдут насосы следующих марок:

- «Ручеек»;

- «Малыш»;

- «Беламос»;

- «Сверчок».

Ручные опрессовочные насосы автономны, они позволяют нагнетать давление посредством рычага. В прибор, как правило, встроен манометр. Такими устройствами удобнее всего проводить опрессовку небольших систем отопления. Электрические насосы более сложны по своему устройству, но позволяют создать заданный оператором уровень давления.

Выбор конкретного способа опрессовки зависит от времени года, в которое был выполнен монтаж отопительной системы. К примеру, если монтаж сделан в зимний период, то заливать в систему воду может быть опасно: если что-то пойдет не так, жидкость может замерзнуть в трубах.

Последовательность выполнения задания. Проверить состояние клапанов пробки водяного радиатора и герметичность системы охлаждения:

Проверить состояние клапанов пробки водяного радиатора и герметичность системы охлаждения:

1. Повторить материал по устройству приспособления для проверки клапанов пробки радиатора и герметичности системы охлаждения двигателя.

2. Создать в ресивере приспособления давление воздуха 1,5 кгс/см.

3. Поставить в стакан приспособления исправную пробку радиатора.

4. Проверить состояние парового (выпускного) клапана пробки, для чего перекрытием кранов приспособления подать сжатый воздух в нижнюю полость стакана и по манометру зафиксировать величину давления

5. Соединить индикатор приспособления с нижней полостью стакана и определить величину давления, при котором открывается воздушный (впускной) клапан пробки.

6. Поставить в стакан приспособления пробку с неисправными клапанами и выполнить операции 4 и 5.

Паровой клапан отрегулирован на избыточное давление в системе охлаждения двигателей ЗИЛ до1 кгс/см 2 (температура кипения воды 119° С); а у двигателей ГАЗ на 0,45—0,55 кгс/см 2 (температура кипения воды — 110—111° С).

Воздушный клапан открывается при падении давления всистеме охлаждения ниже атмосферного на 0,1 — 0,13 кгс/см 2 .

7. Заполнить систему охлаждения двигателя полностью.

8. Вместо пробки радиатора установить на горловину радиатора насадок приспособления.

9. Создать в ресивере приспособления давление 0,6— 0,7 кгс/см 2 и открыть кран, соединяющий ресивер с насадком, с тем чтобы в системе охлаждения вода находилась под избыточным давлением.

10. По секундомеру и манометру зафиксировать изменение давления в системе охлаждения.

Герметичность системы охлаждения двигателей ЗИЛ и ГАЗ считается удовлетворительной, если в течение 10 с падение давления не будет превышать 0,1 кгс/см 2 .

10. Снять насадок, собрать приспособление. Привести впорядок систему охлаждения двигателей.

На рис. изображен прибор для опрессовки системы охлаждения через отверстие пробки радиатора для проверки герметичности системы. Давление подаваемого сжатого воздуха должно быть 0,15 МПа, которое в течение 10 с не должно упасть более чем на 0,01 МПа.

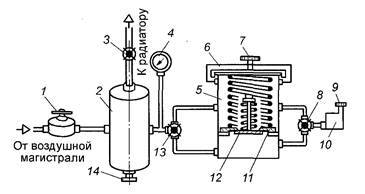

Рис. Прибор для опрессовки системы охлаждения:

1 — манометр; 2 — золотник; 3 — крышка

На рис. показан прибор К-437 для проверки герметичности системы охлаждения путем опрессовки (0,06—0,07 МПа) при работающем двигателе. На малых частотах вращения коленчатого вала двигателя стрелка манометра при проверке не должна колебаться. Прибор позволяет проверять паровой и воздушный клапаны пробки радиатора.

Рис. Прибор К-437 для проверки герметичности системы охлаждения:

/ — редуктор; 2 — ресивер; 3 — кран; 4 — манометр; 5 — стакан; 6 — рамка; 7 — зажим; 8 и 13 — двухходовые краны; 9 — регулировочный винт; 10 — индикатор; 77 — паровой клапан пробки радиатора; 12 — воздушный клапан пробки радиатора; 14 — кран

Проверить и отрегулировать натяжение ремней привода вентилятора:

1. Проверить и отрегулировать натяжение ремней привода вентилятора двигателя ЗИЛ Нормальный прогиб ремней при усилии нажатия 4 кгс 10—15 мм.

2. Отрегулировать натяжение ремней привода вентилятора.

Вентилятор приводится в действие двумя ремнями. Передний ремень одновременно вращает шкив генератора, а задний — шкив насоса гидроусилителя рулевого управления. Натягиваются ремни при перемещении генератора и насоса гидроусилителя рулевого управления.

3. Проверить натяжение ремней привода вентилятора двигателя ГАЗ с помощью приспособления и при необходимости отрегулировать.

Нормальный прогиб ремня в середине, между шкивом вентилятора и генератора, при условии нажатия 4 кгс должен быть 10—15 мм.

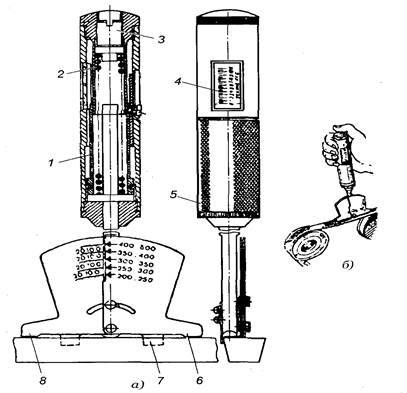

Рис. Приспособление КИ-8920 (а) и способ (б) проверки натяжения ремней: / — корпус; 2 — пружина; 3 — регулировочный винт; 4 — шкала динамометра; 5 — рукоятка; 6 и 8 — лапки; 7 — фиксаторы

Проверить исправность термостата, датчика и указателя температуры воды:

1. Нагреть в сосуде воду до температуры 100° С.

2. Опустить в воду исправные термостат и датчик указателя температуры воды.

Термостат можно установить на подвесках или в специально сделанном гнезде. Удобно пользоваться приспособлением, показанным на рис. где подъем клапана термостата фиксируется стрелкой-указателем.

3. Постепенно охлаждая воду, проследить по термометру и стрелке-указателю за температурой начала и конца закрытия клапана-термостата и показаниями дистанционного термометра. При температуре 90—91° С клапан термостата открыт полностью, а при температуре ниже 78° С полностью закрыт.

Показания дистанционного термометра должны совпадать с показаниями ртутного термометра.

5. Выполнить операции 2 и 3 для неисправных термостата и дистанционного термометра

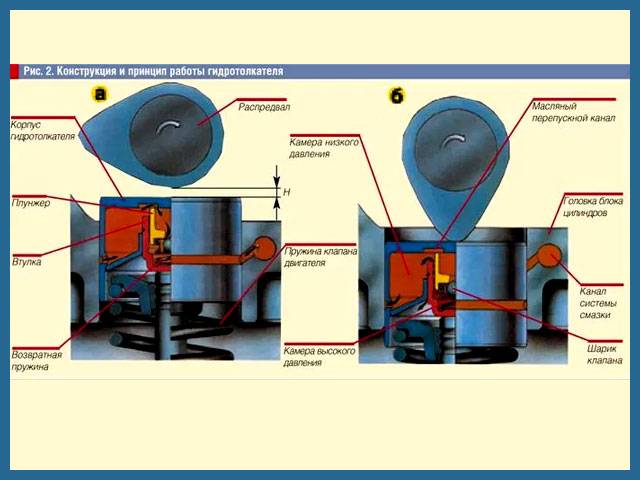

Технология опрессовки ГБЦ

Проверку на герметичность ГБЦ рекомендуют проводить во время каждой разборки двигателя. Если же ремонт связан с перегревом, обрывом ремня, деформацией головки, нарушением затяжки болтов, то опрессовку выполняют обязательно.

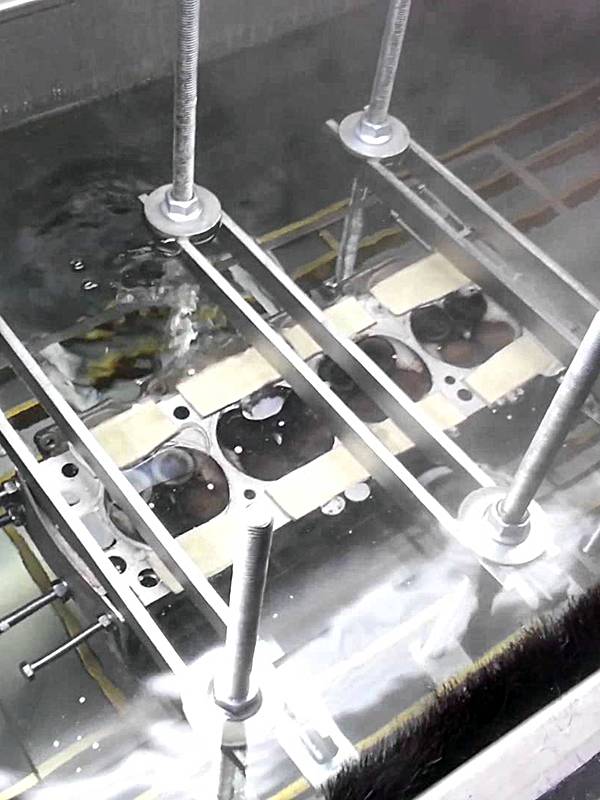

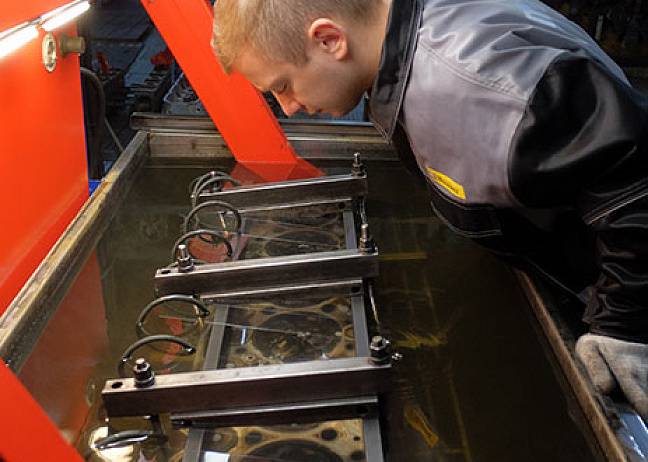

Дефекты ищут на специальном стенде с ванной для определения проблемных точек. Порядок работ:

1. Демонтировать головку, снять все лишнее, очистить от масла, закрыть технологические отверстия резиновыми заглушками. Открытым оставляют только отверстие для подключения шланга компрессора.

2. Закачать воздух под давлением 5-7 атмосфер. Этого достаточно чтобы обнаружить дефекты.

3. Опустить узел в ванну с горячей водой, осмотреть со всех сторон. Нагретый металл расширяется, поры и трещины становятся больше, в точках сквозных повреждений начинают выделяться пузырьки воздуха.

4. Пометить проблемные места.

5. Восстановить герметичность. Если ремонт не возможен, то меняют ГБЦ.

Что такое промывка и опрессовка

Промывка и опрессовка систем отопления проводится в тех случаях, когда слой отложений в трубах становится слишком большим, для того, чтобы они могли продолжать функционировать. В качестве профилактики такие мероприятия проводятся редко, так как это удовольствие достаточно трудоемкое и дорогостоящее. Для гидропневматической промывки используются растворы кислот, которые выводят налет со стенок трубопровода наружу. Частички металла цепляются на внутренние стенки труб, тем самым уменьшая их диаметр. Это приводит к:

- повышению давления;

- увеличению скорости теплоносителя;

- уменьшению КПД;

- повышению расходов.

Что такое опрессовка системы отопления – это обыкновенное тестирование, по итогам которого можно сказать, безопасно ли пользоваться таким оборудованием или нет, а также выдерживает ли оно нужные нагрузки. Ведь никто не хочет стать жертвой разгерметизации контура и оказаться пациентом ожогового отделения. Опрессовка системы отопления проводится согласно СНиПам. Она является обязательной процедурой. После нее выдается документ, подтверждающий техническую исправность контура. Вот основные случаи, когда проводится опрессовка системы отопления:

- при сборке нового контура и сдачи его в эксплуатацию;

- после проведенных ремонтных работ;

- профилактические проверки;

- после чистки труб кислотными растворами.

Опрессовка системы отопления, проводится согласно СНиП № 41–01-2003 и № 3.05.01–85, а также правилам технической эксплуатации тепловых энергоустановок.

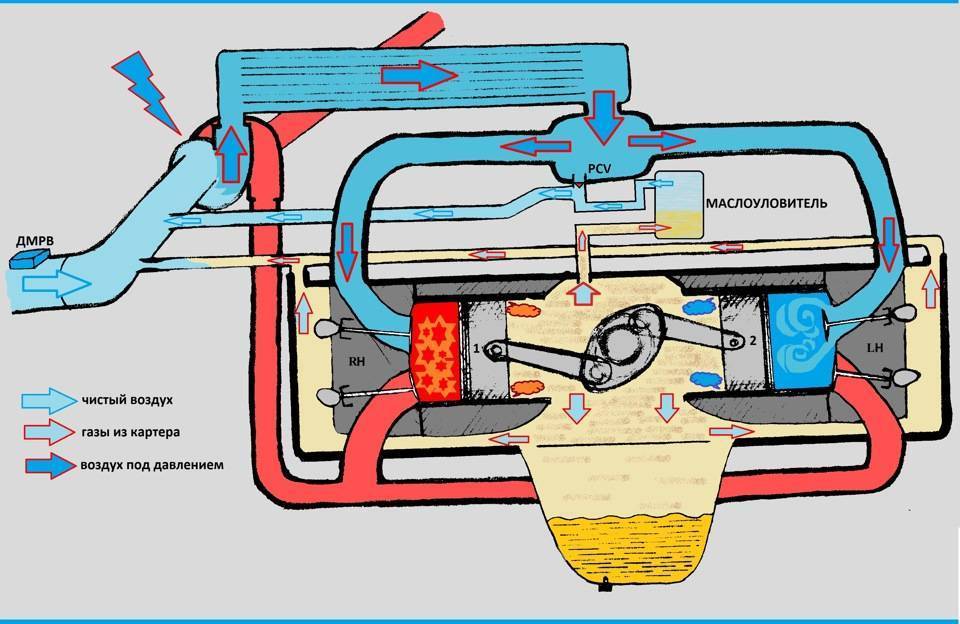

Из этих правил известно, что такое действие, как опрессовка системы отопления осуществляется либо воздухом, либо жидкостью. Второй метод называется гидравлическим, а первый – манометрическим, он же пневматический, он же пузырьковый. Правила опрессовки системы отопления гласят о том, что испытания водой могут проводиться, только если температура в помещении будет выше пяти градусов. В противном случае есть риск того, что вода в трубах замерзнет. Опрессовка системы отопления воздухом снимает эту проблему, она проводится в холодное время года. На практике гидравлическая опрессовка системы отопления применяется чаще, так как все стараются выполнить необходимые плановые работы до наступления отопительного сезона. Зимой выполняется только устранение аварий, если таковы возникли.

Приступать к опрессовке отопительной системы можно лишь тогда, когда от контура отсечены котел и расширительный бачок, в противном случае они выйдут из строя. Как производится опрессовка системы отопления:

- спускается вся жидкость из контура;

- затем в него заливается холодная вода;

- по мере заполнения спускается лишний воздух из контура;

- после того как набралась вода, к контуру подводится нагнетатель давления;

- как происходит опрессовка системы отопления– постепенно увеличивается количество атмосфер. При этом максимальное испытательное давление не должно быть выше, чем предел прочности разных элементов контура;

- оставляется высокое давление на некоторое время и проводится осмотр всех соединений. Нужно смотреть не только на резьбовые соединения, а и на места где спаяны части контура.

Опрессовка системы отопления воздухом проводится еще проще. Просто слить весь теплоноситель, закрыть все выходы в контуре и нагнать туда воздуха. Но таким образом, сложнее определить неисправность. Например, если в трубах есть жидкость, то при высоком давлении она будет сочиться через возможную щель. Ее легко определить визуально. А вот если жидкости в тубах нет, соответственно, и выходить кроме воздуха нечему. При этом может быть слышен свист.

А если его неслышно, при этом стрелка манометра свидетельствует об утечке, то все соединения промазываются мыльным раствором. Для того чтобы было проще, можно проверять не всю систему целиком, а разделив ее на сегменты. В таком случае легче проводить опрессовку труб отопления и определять возможные места разгерметизации.

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

Места расположения дефектов, за устранение которых браться не стоит.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Процедура выполнения опрессовки

Для проведения опрессовки, которая позволит при дальнейшей эксплуатации двигателя избежать проблем, используется специальное оборудование:

- для закрытия всех отверстий устанавливаются заглушки;

- ГБЦ или БЦ погружается в специальную ванну;

- подается сжатый воздух под давлением до 7 атм.;

- проводится проверка на герметичность путем осмотра возможных утечек воздуха из трещин;

- полученная информация анализируется, после чего делается выбор между заменой на новую ГБЦ/новый БЦ или проведением ремонта при его целесообразности.

Примечание:среди возможных способов устранения трещин в ГБЦ и БЦ является сварка.

Опрессовка

Опрессовка — диагностическая операция, в ходе которой проверяется на герметичность рубашка охлаждения ГБЦ и блоков цилиндров двигателей.

Герметичность — одна из важнейших характеристик, обуславливающих исправную работу двигателя автомобиля. Поэтому, даже если внешне деталь не выглядит поврежденной и визуально не наблюдается трещин, дешевле следовать принципу: «Доверяй, но проверяй».

В процессе опрессовки могут быть обнаружены скрытые дефекты — трещины, свищи или пористость металла — в блоках цилиндров, головках блока и теплообменниках. Опрессовка позволяет зафиксировать наличие дефектов и в дальнейшем предпринять необходимые меры по восстановлению детали или принять обоснованное решение о рентабельности ремонта.

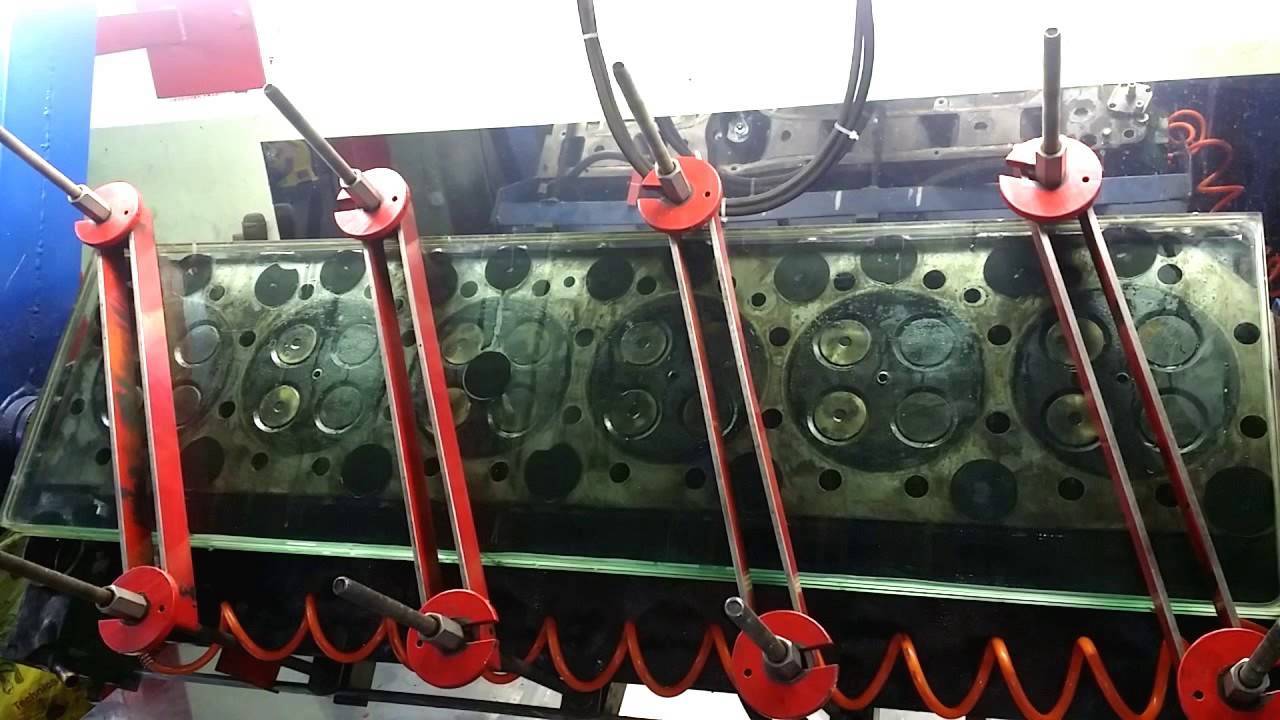

На производственных площадках «Механики» опрессовка проводится в специальных опрессовочных камерах собственного производства «Механика KO–12».

Технология опрессовки

- При помощи специальных накладок, резиновых уплотнений, прозрачных плит из плексигласа глушатся отверстия, сообщающие рубашку охлаждения с атмосферой.

- Внутрь подается воздух под давлением около 6 атмосфер.

- Загерметизированная деталь опускается в горячую воду и «плавает» в ванне опрессовочной камеры не менее получаса.

- Деталь прогревается, незагерметизированные отверстия (то есть трещины, свищи и т. д.) расширяются, и из них под давлением начинает выходить воздух.

Отсутствие (или наличие, что встречается чаще) воздушных пузырьков в процессе опрессовки и позволяет сделать выводы о герметичности детали и ответить на вопрос: стоит ли ремонтировать ГБЦ или нет.

голоса

Рейтинг статьи

Подготовка блока к операции

Для начала следует выполнить визуальный осмотр детали, который позволит еще до опрессовки определить подозрительные участки и, возможно, более серьезные нарушения конструкции. Рекомендуется подробно фиксировать размерные параметры элемента с линейкой, в дальнейшем сопоставляя полученные данные с паспортными значениями. В случае отклонений может потребоваться базовая механическая доработка. Например, опрессовка и шлифовка ГБЦ нередко объединяются в один технологический процесс. Обработка поверхностей абразивами предвещает проверку на герметичность, поскольку физическое воздействие может выявить новые участки повреждений. Операция шлифования представляется как профилактика обнаружения отверстий, которые после опрессовки ликвидируются точечной сваркой.

Технология опрессовки ГБЦ

Проверку на герметичность ГБЦ рекомендуют проводить во время каждой разборки двигателя. Если же ремонт связан с перегревом, обрывом ремня, деформацией головки, нарушением затяжки болтов, то опрессовку выполняют обязательно.

Дефекты ищут на специальном стенде с ванной для определения проблемных точек. Порядок работ:

1. Демонтировать головку, снять все лишнее, очистить от масла, закрыть технологические отверстия резиновыми заглушками. Открытым оставляют только отверстие для подключения шланга компрессора.

2. Закачать воздух под давлением 5-7 атмосфер. Этого достаточно чтобы обнаружить дефекты.

3. Опустить узел в ванну с горячей водой, осмотреть со всех сторон. Нагретый металл расширяется, поры и трещины становятся больше, в точках сквозных повреждений начинают выделяться пузырьки воздуха.

4. Пометить проблемные места.

5. Восстановить герметичность. Если ремонт не возможен, то меняют ГБЦ.

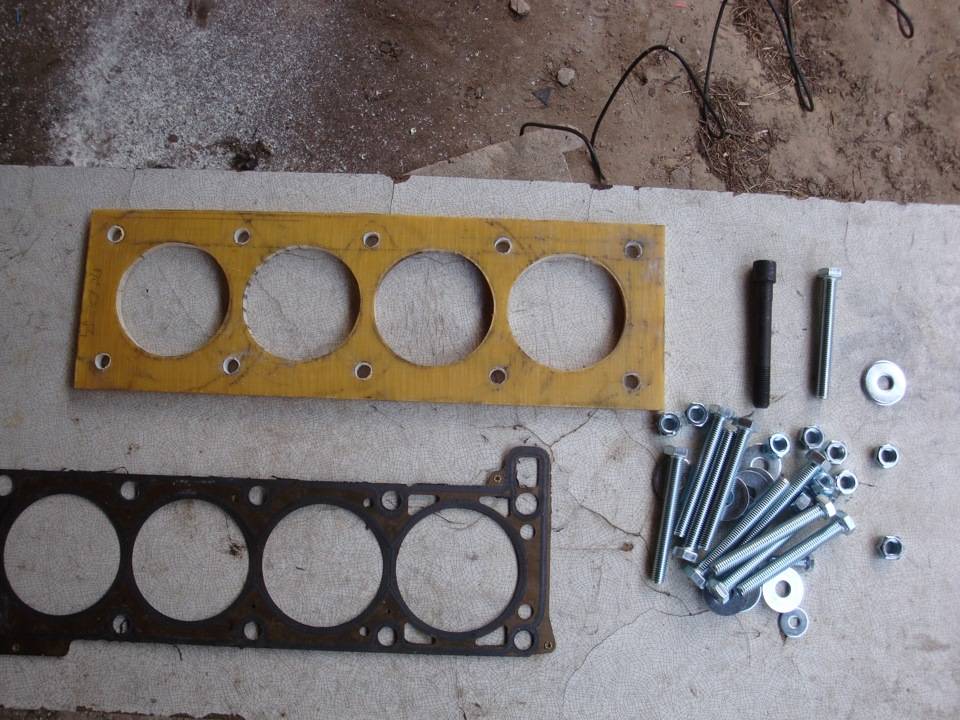

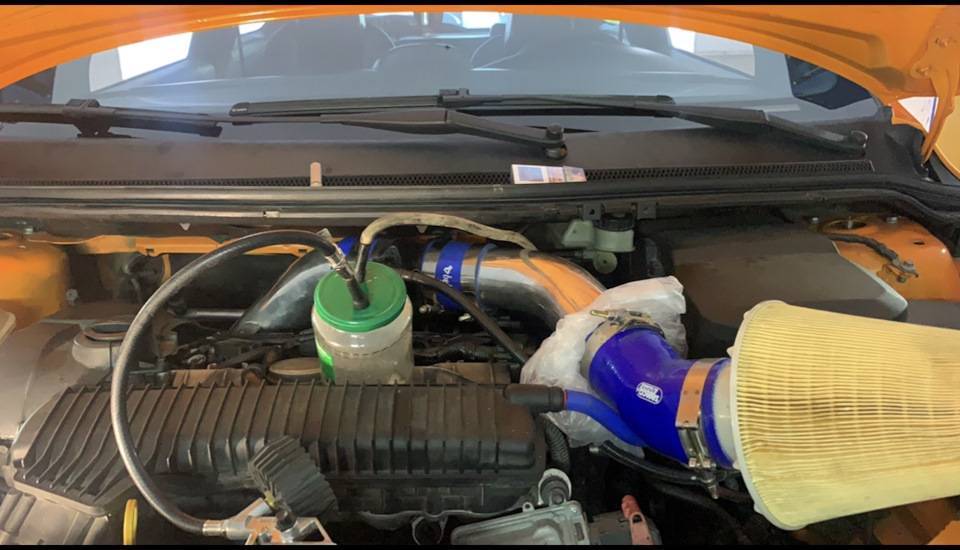

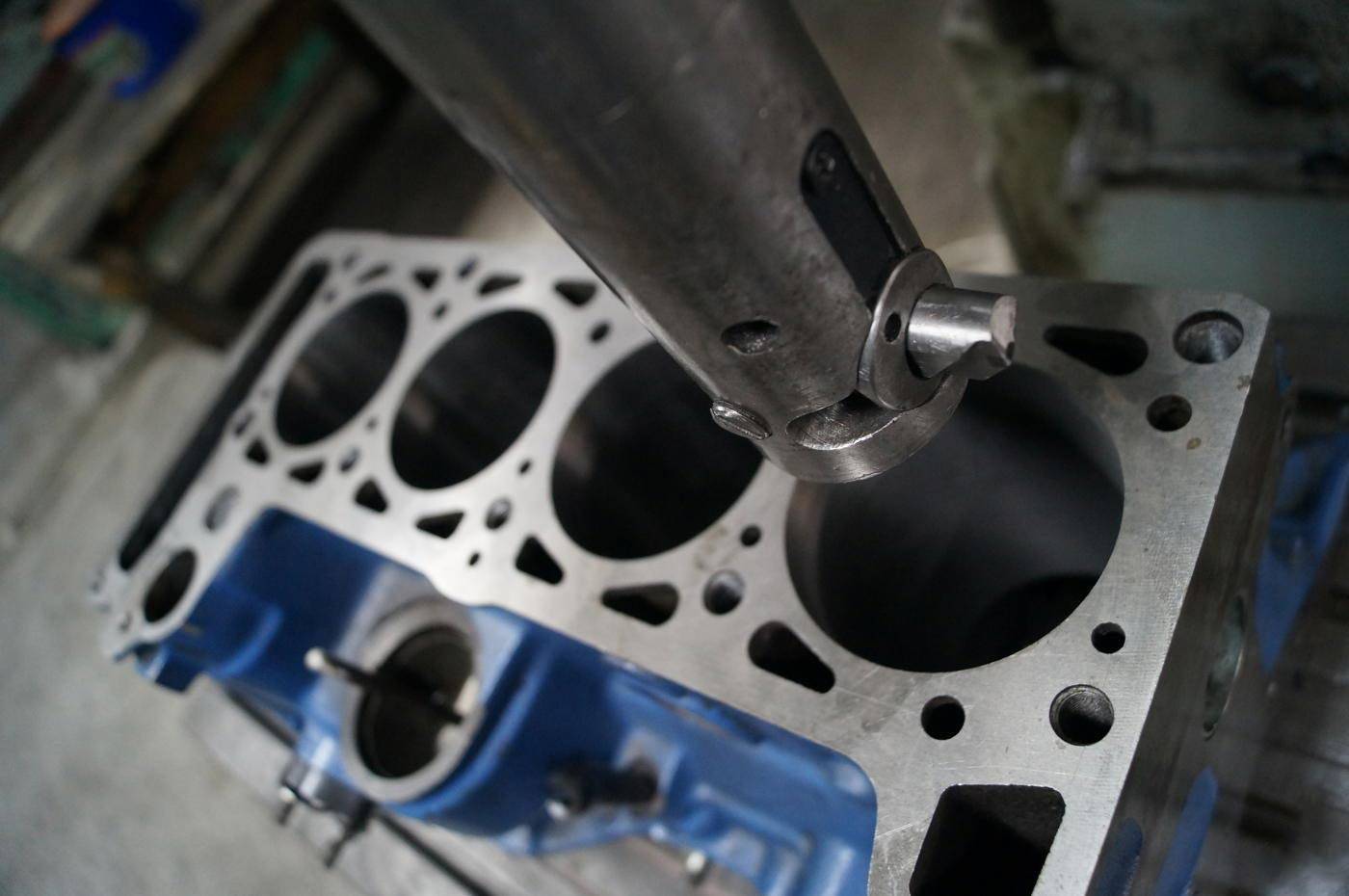

Ремонт головки блока цилиндров (ГБЦ) дизельного двигателя

Головка блока цилиндра (ГБЦ) является важным элементом дизельного двигателя автомобиля. Резьбовой стяжкой она объединена с блоком цилиндров в единый узел и в рабочем состоянии несет огромную нагрузку. По проточенным каналам отводятся отработанные газы и поступает топливная смесь, в нее же вкручиваются свечи зажигания и вставляются форсунки. Режим интенсивной эксплуатации ДВС зачастую приводит к перегреву, засорению и поломке.

Почему приходится ремонтировать ГБЦ дизеля

Существует множество причин поломок. Среди самых частых:

- постоянный перегрев, обусловленный работой мотора на повышенных оборотах;

- избыточное давление из-за закипания охлаждающей жидкости в каналах охлаждения;

- износ посадочных мест, приводящий к смещению оси клапана (распределительного вала);

- изменение тепловых зазоров ГБЦ в результате образования нагара.

Существуют неисправности, которые без замены ГБЦ устранить нельзя. Причина – невозможность подобраться инструментом к поврежденным участкам. К таким неисправностям относятся микротрещины во впускном и выпускном канале головки дизельного двигателя, трещины в гнездах седел клапанов. В этих случаях не обойтись без замены узлов и запчастей.

Во всех остальных случаях высококвалифицированные специалисты смогут восстановить головку блока цилиндров.

Диагностика дизельного двигателя

Чтобы установить неисправность и составить список деталей для замены, следует провести диагностику. Первоначально проводится визуальное обследование на предмет выявления трещин, сколов и других дефектов. Если визуальный осмотр ничего не выявил, можно выполнить опрессовку – испытание системы на прочность и герметичность. Опрессовка проводится следующим образом:

- При помощи специальных накладок и уплотнителей закрываются каналы для прохода охлаждающей жидкости, через которые тепло от жидкости передается атмосферному воздуху.

- В ГБЦ подается воздух, сжатый до шести атмосфер. Закрытый узел опускается в бак с горячей водой.

Примерно через полчаса головка разогреется. Если в ГБЦ есть микротрещины, то они расширятся, их них начнут выделяться пузырьки воздуха.

Специалисты рекомендуют производить процедуру опрессовки при каждом снятии.

Этапы ремонта ГБЦ дизеля

Работы по восстановлению головки дизельного ДВС выполняются за срок от двух до пяти суток и проходят несколько этапов.

- Головка снимается с блока. Завариваются макро- и микротрещины.

- Производится восстановление отверстий направляющих втулок.

- Производится выравнивание покоробленной привалочной плоскости ГБЦ.

- Восстанавливаются (или заменяются) клапаны, седла, толкатели клапанов.

- Производится замена распределительного вала и сальников.

- Охлаждающие каналы очищаются от накипи, грязи, стружки и прочих сторонних частиц.

- Выполняется шлифовка.

- Осуществляется сборка ГБЦ с соблюдением рекомендаций производителя.

В процессе восстановления особое внимание уделяется устранению дефектов привалочной плоскости. Шлифовка осуществляется на специальном фрезерно-шлифовальном станке. Глубина шлифовки зависит от глубины участка с наибольшим износом, по которому выравнивается вся поверхность

Достигаемое таким способом высокое качество обработки гарантирует плотный контакт головки и блока цилиндров за счет идеально гладкой плоскости. Это значит, что горячие отработанные газы не смогут прорваться в месте расположения прокладки и гарантируют стабильную работу ДВС

Глубина шлифовки зависит от глубины участка с наибольшим износом, по которому выравнивается вся поверхность. Достигаемое таким способом высокое качество обработки гарантирует плотный контакт головки и блока цилиндров за счет идеально гладкой плоскости. Это значит, что горячие отработанные газы не смогут прорваться в месте расположения прокладки и гарантируют стабильную работу ДВС.

Точный перечень работ и их стоимость определяется по результатам диагностики и зависит от марки, года выпуска и состояния двигателя.

Ремонт головок блока цилиндров в СПб по выгодным ценам

Компания «ПетроМоторс» предлагает услуги по ремонту головок цилиндров дизельных ДВС в Санкт-Петербурге. Наша компания занимается капремонтом дизельных двигателей судовых, промышленных, грузовых авто, автобусов, спецтехники.

Благодаря наличию современного оборудования, высокой квалификации наших сотрудников и склада запчастей. Мастера нашего автосервиса быстро и качественно, проведут диагностику и на профессиональном уровне отремонтируют мотор. Ознакомиться с подробным списком работ, ценами на услуги и записаться на диагностику можно по телефону: 8(812)-929-59-98.

Что в итоге

Вполне очевидно, что от глубины шлифовки будет также напрямую зависеть и дальнейший подбор прокладки ГБЦ не только по материалам изготовления (например, металл или армированный паронит), но и по толщине. Данное утверждение справедливо и в том случае, если после фрезеровки существует риск того, что клапана ГРМ окажутся слишком длинными.

Квалифицированно проведенные работы по проверке на герметичность, ремонту трещин, расточке и шлифовке ГБЦ или БЦ позволяют получить проверенную и полностью работоспособную деталь, которая после установки на автомобиль будет являться залогом дальнейшей исправной работы ДВС. Например, профессионально отремонтированная и правильно поставленная головка прослужит не один десяток тысяч километров при условии соблюдения общих рекомендаций во время эксплуатации и своевременного технического обслуживания и ремонта двигателя.

Как самостоятельно определить, что прокладка головки блока цилиндров прогорела. Рекомендации по протяжке ГБЦ после замены. Какую прокладку лучше выбрать.

Притирка клапанов: как сделать самому. Для чего и когда нужно притирать клапаны. Как притереть клапана, какую притирочную пасту выбрать. Рекомендации.

Почему антифриз или тосол поадают в цилиндры двигателя и что делать в такой ситуации. Как самому определить наличие тосола в цилиндрах, способы ремонта.

На какие неисправности указывает эмульсия на масляном щупе и крышке маслозаливной горловины. Способы самостоятельного определения причин данной проблемы.

Когда необходимо растачивать коленчатый вал двигателя, для чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.