Сайт о внедорожниках УАЗ, ГАЗ, SUV, CUV, кроссоверах, вездеходах

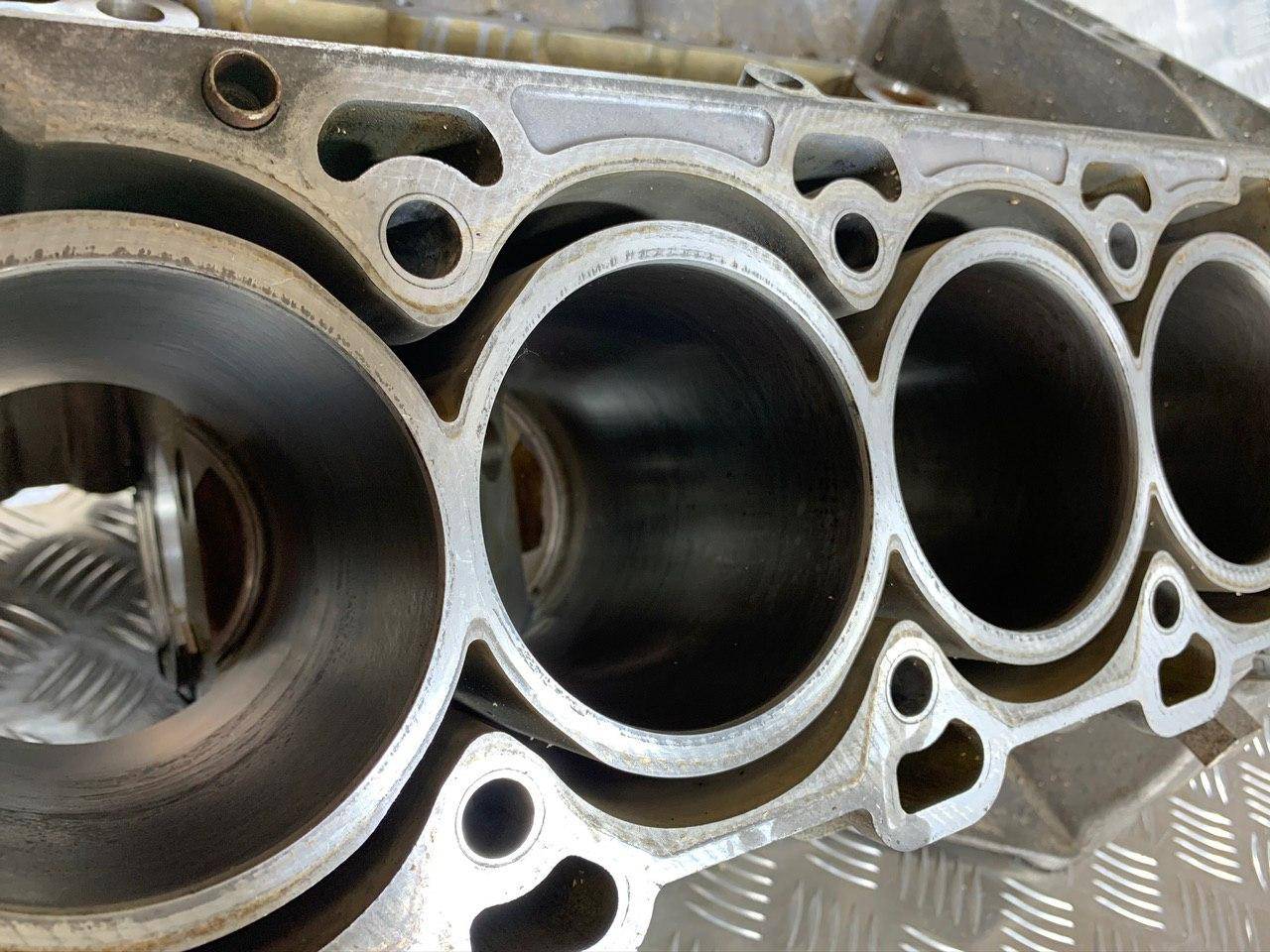

Отличительной особенностью семейства двигателей УМЗ-421 с рабочим объемом 2.89 литра является алюминиевый блок цилиндров оригинальной конструкции с залитыми тонкостенными гильзами из специального износостойкого чугуна ИЧГ-33М.

Применение блока цилиндров указанной конструкции позволило увеличить диаметр цилиндра с 92 мм до 100 мм при сохранении межцилиндрового расстояния 116 мм, как на двигателях УМЗ-417 с рабочим объемом 2.445 литра, обеспечить при этом увеличение жесткости блока цилиндров по сравнению с блоком, имеющим «мокрые» гильзы, и уменьшить овализацию гильз в процессе эксплуатации, что повысило ресурс цилиндропоршневой группы и снизило эксплуатационный расход масла.

Сохранение межцилиндрового расстояния позволило обеспечить взаимозаменяемость значительной части основных деталей и узлов нового двигателя с двигателями УМЗ-417 рабочего объема 2.445 литра.

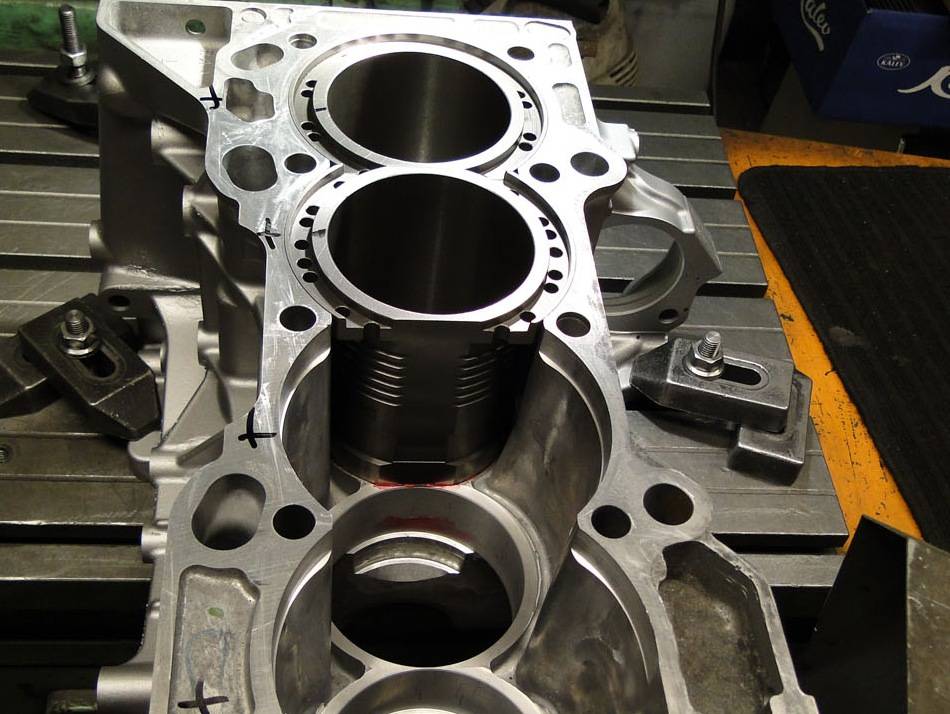

Гильза представляет собой тонкостенную отливку, изготовленную методом центробежного литья. Перед заливкой заготовка гильзы подвергается механической обработке наружной поверхности для получения специальных буртиков для фиксации гильзы в теле блока. Минимальный диаметр наружной поверхности гильзы, по основанию буртиков, после механической обработки — 106+-0.2 мм.

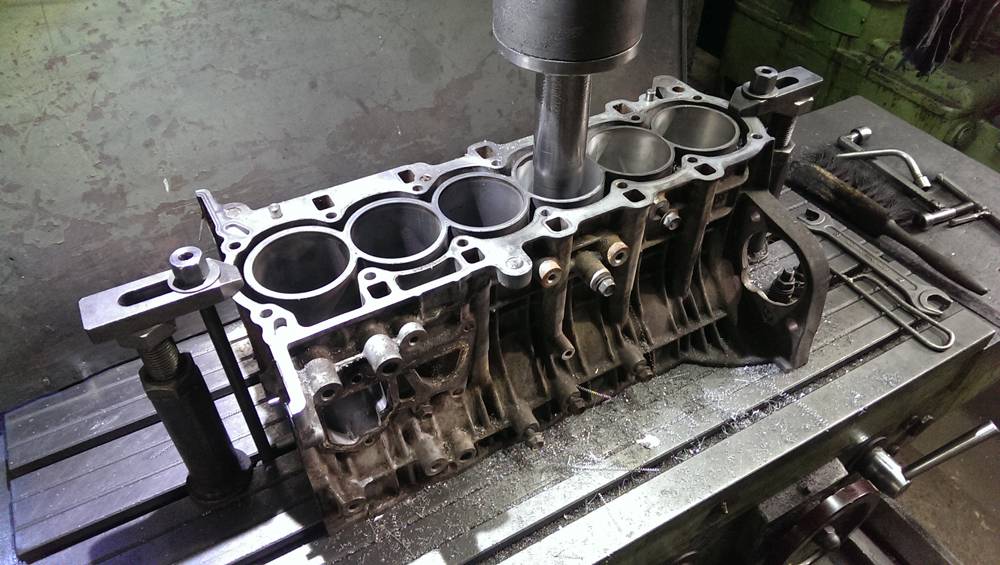

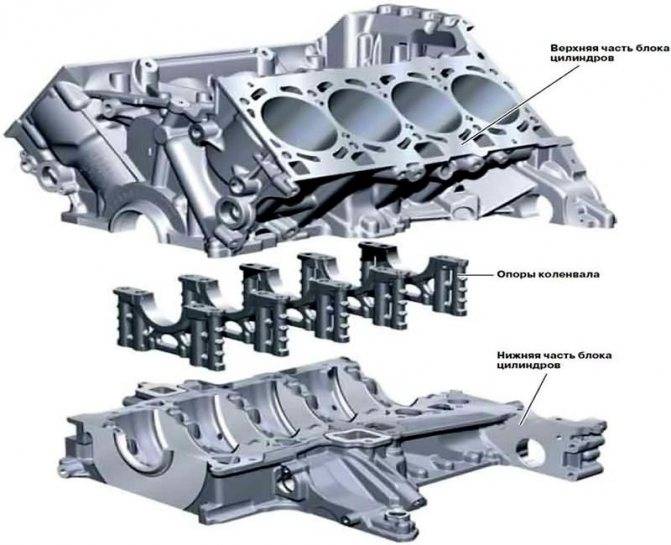

Блок цилиндров УМЗ-421.

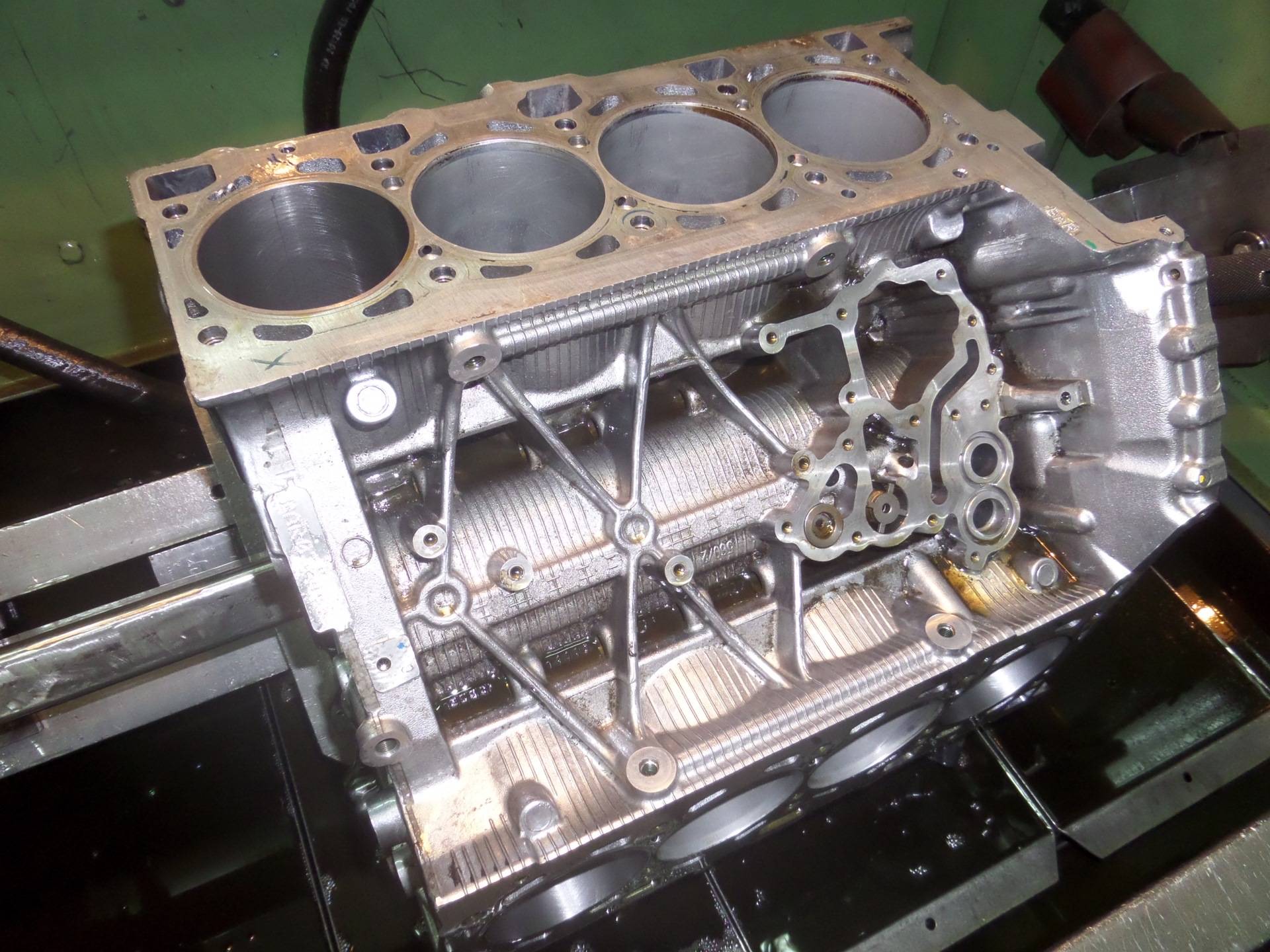

На верхней плоскости блока цилиндров двигателя УМЗ-421 расположены десять резьбовых отверстий для шпилек крепления головки цилиндров. Нижняя часть блока разделена на четыре отсека поперечными перегородками, в гнезда которых установлены крышки коренных подшипников коленчатого вала и крышка манжеты коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна марки КЧ35-10; каждая крышка крепиться к блоку двумя шпильками диаметром 14 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб упорного подшипника. Крышки подшипников растачиваются совместно в сборе с блоком, и поэтому при ремонте их надо устанавливать на свои места.

Для этого на второй и третьей крышке выбиты их порядковые номера, соответственно цифрами «2» и «3». Остальные крышки отличаются друг от друга конструктивно, в связи с чем маркировка на них не наносится. Гайки шпилек крепления крышек затягиваются с моментом 12.5-13.6 кгсм. Посадочный размер гнезд под установку крышек в блоке равен 115+0.021 мм, размер крышек — 115+0.053+0.023 мм. Диаметр отверстия после расточки под установку коренных вкладышей равен 68.5+0.019 мм.

Крышка сальника коленчатого вала отлита из алюминиевого сплава и крепиться к нижней части блока двумя шпильками диаметром 8 мм. Крышка манжеты обрабатывается совместно с блоком для установки резиновой манжеты уплотнения заднего конца коленчатого вала. К переднему торцу блока на паронитовой прокладке крепиться отлитая из алюминиевого сплава крышка распределительных шестерен с резиновой манжетой для уплотнения носка коленчатого вала.

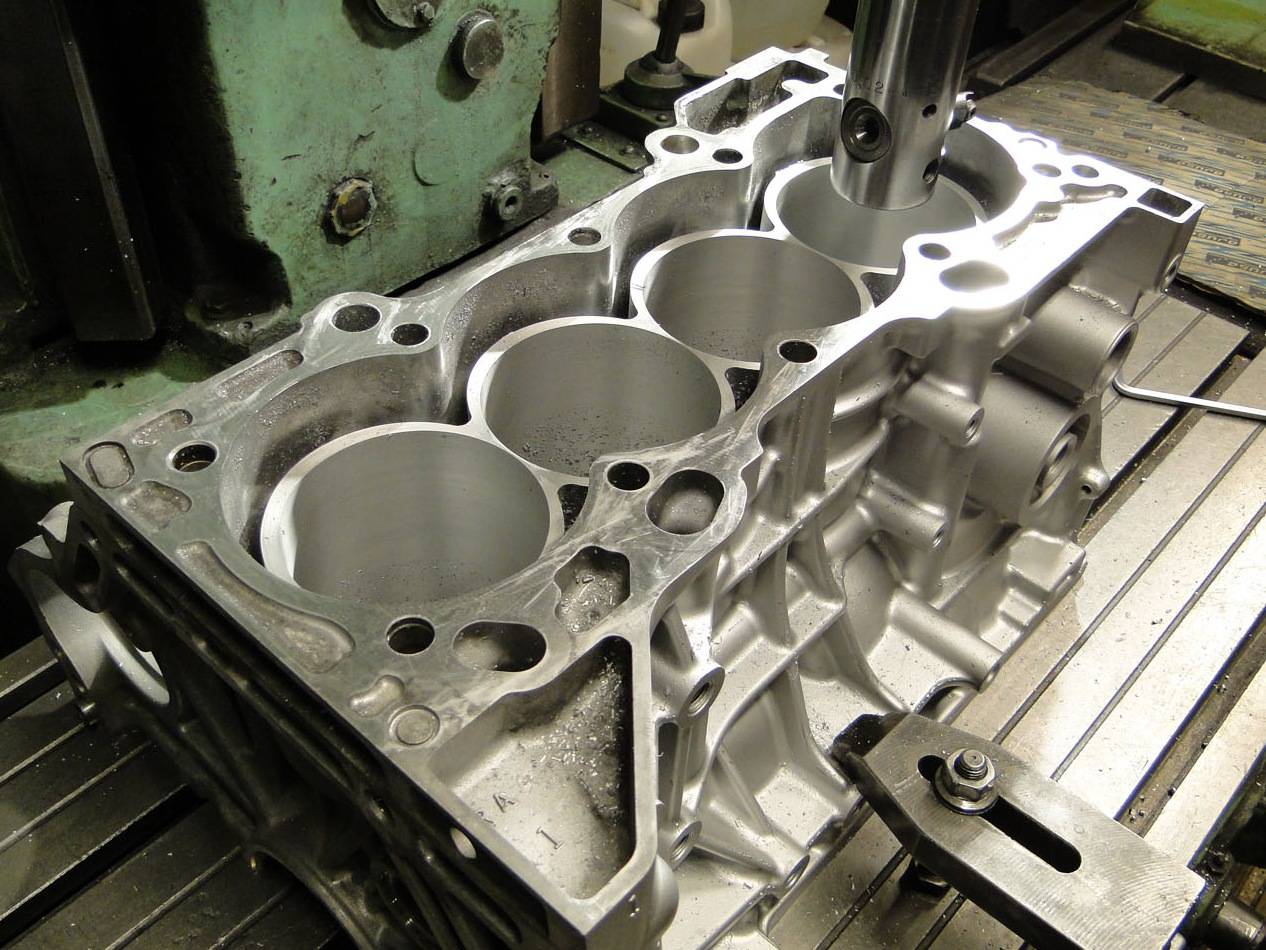

В блоке цилиндров двигателя УМЗ-421 с помощью расточки выполнены пять отверстий под установку распределительного вала, по числу опор вала. Вал монтируется в блок цилиндров без промежуточных сталебаббитовых втулок. Номинальные размеры отверстий и допуски на них :

1 — 52 +0.065+0.040 мм. 2 — 51 +0.065+0.040 мм. 3 — 50 +0.065+0.040 мм. 4 — 49 +0.065+0.040 мм. 5 — 48 +0.065+0.040 мм.

К заднему торцу блока цилиндров шестью болтами и двумя установочными штифтами крепиться, отлитый также из алюминиевого сплава, картер сцепления. Верхний левый болт устанавливается на герметик. Задний торец картера сцепления и отверстия в нем диаметром 116 +0.035 мм для установки коробки передач обрабатываются в сборе с блоком, и поэтому указанные детали не взаимозаменяемы.

Высота блока, размер между верхней и нижней плоскостями, после механической обработки 271.4+-0.12 мм. Неплоскостность верхней плоскости блока не более 0.05 мм, нижней – не более 0.1 мм.

Размерные группы гильз блока цилиндров УМЗ-421.

После механической обработки рабочей поверхности гильз, расточки и хонингования, производится разбивка гильз по диаметру на пять размерных групп. Обозначение групп и соответствующих им допусков на номинальный диаметр 100 мм. :

Размерная группа А — допуск на диаметр 100 мм : +0.036 +0.024 мм. Размерная группа Б — допуск на диаметр 100 мм : +0.048 +0.036 мм Размерная группа В — допуск на диаметр 100 мм : +0.060 +0.048 мм. Размерная группа Г — допуск на диаметр 100 мм : +0.072 +0.060 мм. Размерная группа Д — допуск на диаметр 100 мм : +0.084 +0.072 мм.

Маркировка обозначения размерной группы для каждой гильзы наносится на боковую поверхность водяной рубашки, расположенную внутри полостей коробок толкателей.

Источник

Совет по расточке блока цилиндров

Самая лучшая расточка цилиндра делается на специальном расточном станке, цилиндр будет идеально расточен, правда это еще зависит и от мастерства расточника. Расточка вручную может не дать идеального цилиндра, а это потеря времени. Поэтому лучше не мучиться, растачивая цилиндр руками, а узнать где есть поблизости мастерская по расточки цилиндров.

Как расточить цилиндр в домашних условиях. Видео.

Часто водители сталкиваются с вопросом, как расточить блок цилиндров в домашних условиях? Есть ли смысл в подобной процедуре? Все потому, что шлифовка блока является достаточно сложным процессом, и не всегда можно выполнить ее самостоятельно. Вероятно, время и силы будут потрачены впустую. Прежде всего, вызовет сомнения качество проведенных работ.

Как расточить блок цилиндров в домашних условиях? Сразу нужно сказать, что есть реальный шанс обойтись без станка, а воспользоваться так называемыми общепринятыми методами. Опытные токаря советуют пользоваться специализированным оборудованием. С ним есть возможность подогнать цилиндр идеально, при условии, что работает профессионал. Растачивая блок руками, не всегда получаешь желаемый результат. Конечно, при отсутствии станка иного выхода не остается. Оптимальным данный вариант считается для силовых агрегатов, установленных на мотоциклах и мопедах.

Восстановление цилиндров двигателя

Итак, ремонт блока цилиндров и восстановление самих цилиндров предполагает:

- тщательную очистку поверхностей БЦ;

- затем производится проверка на герметичность каналов системы охлаждения в блоке (рубашка охлаждения);

- также промываются и очищаются, а затем проверяются масляные каналы;

- далее проводится осмотр цилиндров в целях выявления различных дефектов;

- затем производится расточка/гильзовка блока, шлифовка поверхностей и т.д.

Для многих двигателей растачивание цилиндров является обязательной процедурой в рамках капитального ремонта мотора. Для выполнения процедуры используется специальный станок для расточки цилиндров двигателей. Под самой расточкой блока следует понимать обработку внутренней поверхности.

Такая обработка фактически представляет собой снятие слоя металла для выравнивания неровностей, удаления задиров, сглаживания раковин и т.д. Главная задача обработки заключается в том, чтобы придать цилиндрам нормальную форму (цилиндрическую).

Следующим шагом после расточки является хонингование. Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка. Такой станок позволяет реализовать вращательные и возвратно-поступательные движения.

Еще ремонт блока цилиндров может предполагать гильзовку или перегильзовку. В первом случае следует понимать установку гильз, хотя заводская конструкция изначально этого не предполагает. Во втором изношенную гильзу извлекают из блока, после чего устанавливают ремонтную новую.

Как правило, гильзовка блока может быть выполнена двумя способами, когда гильзу охлаждают жидким азотом или же осуществляется нагрев ответной детали. В первом случае охлажденная гильза уменьшается в размере и с легкостью ставится (запрессовывается) на посадочное место. Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Напоследок отметим, что также в рамках восстановления блока может потребоваться выполнить ремонт постели подшипников коленчатого вала. Также в некоторых случаях возникает необходимость устранить деформацию блока. Для этого используется метод искусственного старения, когда блок нагревают до определенной температуры, после чего производится обработка различных участков.

Для чего делается

Как я писал раньше (лет так 20 – 30 назад), основная задача это был ремонт. Стоит отметить, что силовой агрегат и все его основные части испытывают постоянные нагрузки, это – цилиндры, поршни, кольца, коленвал, распределительный вал (валы), клапана, вкладыши и т.д.

Особенно сильные нагрузки у поршня, он трется об цилиндр блока, причем этот процесс повторяется сотни — тысячи раз всего за одну минуту. Здесь идет максимальный износ, металл стенок стачивается, блок начинает терять свою первоначальную круглую форму. Если утрировать он становится — овальный, а не круглый. Прилегание поршней (а именно его колец) к стенкам начинает ухудшаться, соответственно горючая смесь или отработанные газы начинают поступать в картер, а масло наоборот в рабочую камеру – падает мощность, силовой агрегат начинает «жрать масло»! Из глушителя начинает лететь сизый (синеватый) дым. Это первые звоночки.

Раньше не было нормальных масел, зимой они дико густели, летом пригорали, смазывающие способности были низкие — моторы приходилось «капитались» уже через 30 – 50 000 пробега, а грузовые итого чаще. Зимой (как ни странно) агрегаты перегревались, все потому что опять же не было нормальных ТОСОЛОВ или антифризов, лили воду которая замерзала, образовывала пробки тут и до перегрева недалеко, пусть локального, пусть не на долго – НО ЭТОГО ХВАТАЛО.

Сейчас технологии шагнули ДАЛЕКО вперед. Есть различные полусинтетические или синтетические составы, не только масел, но и охлаждающих жидкостей. Поэтому сейчас двигатель ходит долго! Ресурс от ремонтов увеличился в разы, если не в десятки раз.

Конечно через 250 000 (в среднем) километров все равно предстоит ремонт, но просто вдумайтесь какой это пробег! В средних городах редко когда наезжают 15 000 в год, таким образом 250 000 хватит примерно на 15 лет.

Первая причина – как вы догадались ремонт, если есть возможность (про это чуть ниже) овальную форму или задиры внутри цилиндра убирают путем расточки, ставят больше поршни и мотор живет еще долгие тысячи километров.

Вторая причина – это банально увеличения объема. Опять же если позволяет блок (а точнее его стенки) происходит расточка, устанавливаются поршни больше диаметра, они имеют большую способность засасывать воздушно-топливную смесь. Если утрировать поршень диаметром в 79,8 мм, засосет гораздо меньше, чем с диаметром в 82 мм. Топливо сгорает больше, а соответственно давление воспламененной смеси на поршень выше, вот вам и увеличение мощности. ДЕЛАЮТ в основном тюнеры для прокачки своих «железных» коней.

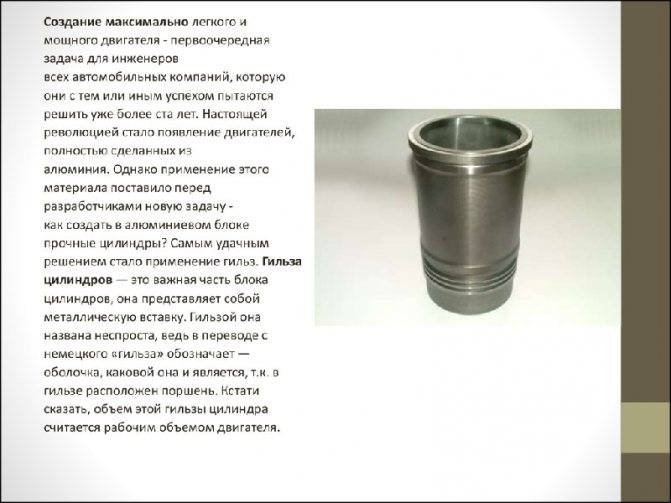

Что такое гильза блока?

Гильза представляет собой вставку в блок цилиндра двигателя, которая выступает в роли стенок цилиндра, обеспечивая поршню возможность движения. Ее объем определяет рабочий объем цилиндра. Технологическую операцию по установке гильзы называют гильзовкой. Эта процедура относится к сложным видам, потому что перед установкой необходимо выполнить ряд подготовительных работ, которые можно качественно провести только на современном специальном оборудовании.

Различают два вида гильз, которые устанавливают на автомобильных моторах:

- сухие — предназначены для установки в блок цилиндров таким образом, что контакта с охлаждающей жидкостью (ОЖ) не происходит;

- мокрые — контакт с охлаждающей жидкостью происходит с одной стороны. Для того чтобы не происходило проникновения ОЖ в цилиндр и не допускалось попадания газов из цилиндра в систему охлаждения в «мокрых» гильзах предусмотрены уплотнительные прокладки. Они легче поддаются восстановлению.

К гильзам обоих видов применяется ряд одинаковых требований:

- высокая коррозиестойкость;

- способность выдерживать значительные нагрузки, как температурные, так и механические;

- высокие прочностные характеристики материала изготовления.

Важно! При установке гильз с уплотнительными прокладками места стыковки блока со втулкой должны иметь необходимые характеристики

При выборе гильзы обязательно учитывается толщина стенок цилиндра, а также форма, которую цилиндр приобрел в процессе эксплуатации (конусная или эллипса)

Обязательно нужно принимать во внимание наличие/отсутствие допуска под дополнительную расточку гильзы

Ремонт коленвала

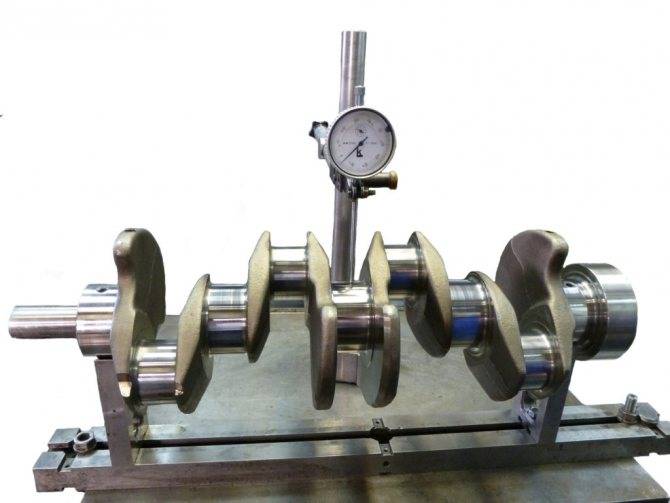

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

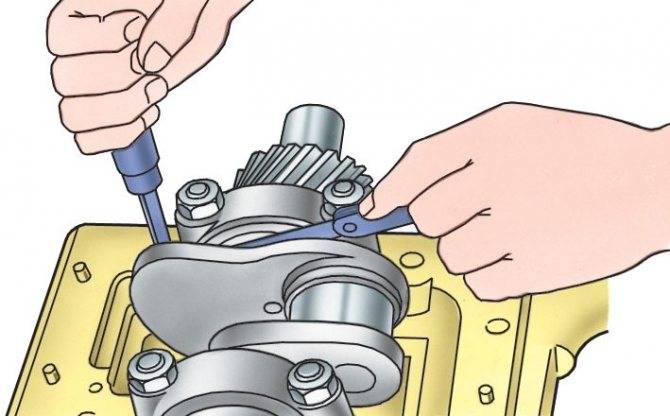

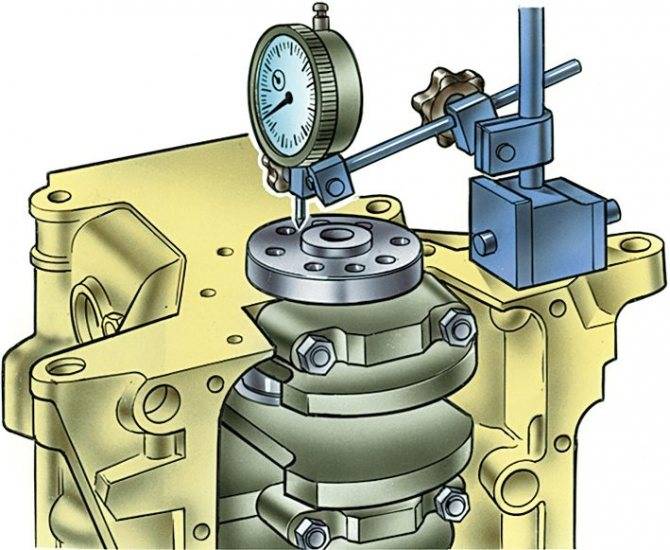

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Это интересно: Датчик ДПКВ в системе электронного распределения впрыска

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

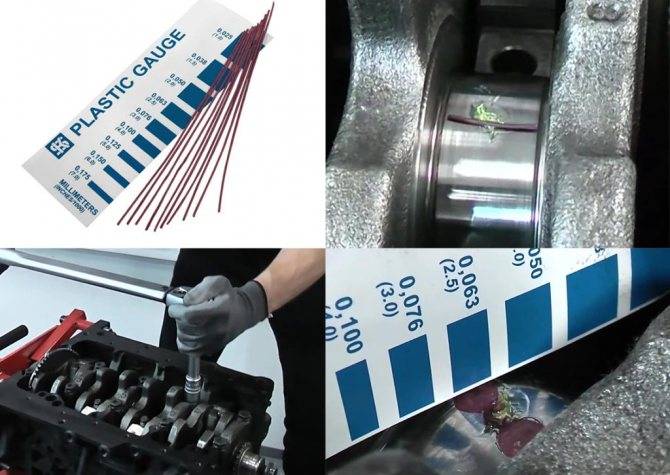

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Причины и показания

Не имеет значения, с какой целью вы решили провести «капиталку» движка, насущная ли это необходимость или погоня за дополнительной мощностью, вам всё равно придётся растачивать цилиндры. Поршневая система находится под постоянной нагрузкой, она работает с сумасшедшей скоростью, и малейший изъян в стенке цилиндра отзовётся повышенным износом деталей. При движении вниз поршень должен, не встречая сопротивления, пройти всю длину цилиндра. Если же стенка неровная, на ней есть царапины или с течением времени образовались ступенчатые неровности, ход поршня нарушается. Его импульс при движении слишком велик, чтобы оставить такое изменение без последствий: удар нарушает структурную целостность поршня. Если, конечно, поверхность цилиндра покрыта никель-кремниевым сплавом, то такие проблемы возникают очень редко, но много ли сейчас таких двигателей?

Пускать это на самотёк никак нельзя, ведь царапины и «ступеньки» в цилиндре планомерно разрушают поршень. Дело даже не в вибрациях двигателя, хотя в них, разумеется, тоже нет ничего хорошего. Это банально убивает вашу машину. Поэтому не тяните с расточкой блока цилиндров! Если цилиндр и поршень не прилегают друг другу идеально ровно, в двигателе возникнет потеря компрессии. Она повлечёт за собой повышенный расход масла и топлива, вибрации двигателя и перегрев. Худший сценарий развития событий — разлетятся поршневые кольца, и тогда осколки могут оставить на стенках цилиндра такие повреждения, которые не получится убрать никакой расточкой. Но даже если дела пойдут не по худшему пути, износ деталей двигателя превращается в бомбу замедленного действия.

Безусловно, капитальный ремонт — недешёвая процедура, ведь для него используется высокоточное оборудование. Для цилиндра и поршня 5 сотых долей миллиметра уже являются критичным показателем; такие величины нельзя «отловить на глаз». Поэтому для такой работы используется специальный оборудование — станок для расточки блока цилиндров. Он, конечно, лежит не в каждом гараже. Частота оборотов шпинделя такого станка зависит от модели, но стандарт де-факто — 1200 оборотов в минуту с плавнопеременной скоростью вращения. Такие параметры позволяют сгладить неровности и привести поверхность стенки цилиндра в идеальное состояние.

Недостатки капитального ремонта

Помимо того, что сама по себе процедура требует внимания и сноровки (не говоря уже об оборудовании), у концепции капитального ремонта есть и свои недостатки.

Например, при многократной расточке цилиндров их стенки утончаются настолько, что могут не справиться с нагрузкой и температурным режимом. Это маловероятный сценарий, но тем не менее — хорошо подумайте, прежде чем раз за разом растачивать блок.

Ещё один момент — это падение КПД двигателя. Так как объём двигателя, пусть и незначительно, увеличивается — увеличивается и мощность. Неконтролируемый рост этих показателей может разбалансировать вашу машину.

Ну, и кроме того, могут возникнуть вопросы при прохождении техосмотра. Ведь новые параметры двигателя не будут соответствовать первоначальным

Так что при расточке блока цилиндров соблюдайте умеренность и осторожность

Особенности производства гильз

Все гильзы цилиндров для двигателей жидкостного охлаждения производятся методом центробежного литья. Благодаря этому обеспечивается наиболее качественная структура материала, удаляются тяжелые примеси. Механические свойства металла равномерно распределяются по всему объему детали. Для повышения механических свойств

в процессе изготовления гильзы проходят специальную термическую обработку.Для обеспечения высокой износостойкости и придания антикоррозионных свойств поверхность гильзы фосфатируется.Для производства гильз используются различные виды специального серого чугуна с легирующими добавками: Mn (марганец), Ni (никель), Cu (медь), Si (кремний), Cr (хром), Mo (молибден) и др. Благодаря им обеспечиваются необходимые физические и механические свойства.

Применяемые легирующие элементы

СrХром

Увеличивает твердость, прочность и износостойкость.

MoМолибден

Повышает твердость, не ухудшая обрабатываемость. Улучшает износостойкость.

NiНикель

Улучшает обрабатываемость чугуна.Улучшает механические свойства и повышает износостойкость чугуна. Никель обеспечивает равномерную твердость материала по всему объему отливки.

CuМедь

Медь по свойствам аналогична никелю. Чугуны с преобладанием меди обладают высокой твердостью, необходимой вязкостью и хорошей обрабатываемостью.

VВанадий

Придает чугуну мелкозернистую структуру, упрочняя его металлическую основу. Увеличивает общую прочность чугуна, не делая его хрупким.

TiТитан

Улучшает структуру и механические свойства отливки, способствуя повышению прочности металлической основы чугуна. Являясь хорошим раскислителем, титан обеспечивает получение чугуна, свободного от газовых раковин и вредных примесей.

РФосфор

Улучшает текучесть чугуна, обеспечивая равномерность структуры отливки. Уменьшает усадку отливки при остывании.Способствует увеличению твердости.

Плосковершинное хонингование (ПВХ)

представляет собой чередование поверхностей с низкой шероховатостью (плато) и глубоких впадин (рисок). Плато обеспечивает компрессию, а риски способствуют оптимальному удержанию масла. При ПВХ цилиндры мотора и поршневые кольца быстрее прирабатываются. Результат — меньший износ двигателя и стабильность его работы.

Плосковершинное хонингование

Традиционное хонингование

Как осуществляется гильзовка

Процесс гильзования подходит для любых видов моторов. Работа может отличаться в зависимости от материала детали или типа гильзы. Не всегда обязательна замена всех гильз.

«Сухие» и «мокрые» гильзы

«Сухой» называют гильзу, которая не соприкасается с охлаждающей жидкостью. Такие гильзы составляю одно целое с БЦ поэтому ремонту подлежит вся конструкция.

Преимуществом «сухих» втулок является то, что предусмотрены заготовки с запасом по внешнему диаметру и длине, что позволяет запрессовывать их в конструкцию даже после последней расточки.

Внешняя сторона «мокрой» гильзы соприкасается с охлаждающей жидкостью. Они обеспечивают больший отвод тепла. В новых моделях автомобилей мотор уже гильзован, в таких случаях обычно используют «мокрые» гильзы. Ремонт таких втулок гораздо проще и может производиться без извлечения двигателя. И главное преимущество в том, что можно заменить только изношенную или повреждённую гильзу, не заменяя все остальные.

Чугунные и алюминиевый

У большинства двигателей блок изготовлен из чугуна (зачастую легированного). Такие конструкции отличаются прочностью и износостойкостью, однако имеют большой вес. Споры о том, какой лучше: чугунный или алюминиевый — всегда актуальны среди автолюбителей. Главными преимуществами алюминиевого блока являются его вес, низкая стоимость, устойчивость к высоким температурам.

Процесс гильзовки блока цилиндров

В первую очередь производят расточку для достижения точного ремонтного размера. Следующий этап — хонингование. Это процесс, который позволяет корректировать форму, устранять шероховатости поверхности заготовки. Когда все подготовительные этапы завершены, можно переходить непосредственно к гильзовке блока цилиндров.

Рассмотрим подробно процесс так называемого горячего гильзования. Он предполагает установку «сухой» гильзы. Этапы:

- БЦ нагревается до высокой температуры (около ста пятидесяти градусов);

- Втулка охлаждается в азоте, затем обрабатывается средством, которое предотвращает образование конденсата при установке холодной гильзы в горячий блок;

- Установка гильзы в гнездо.

Такой метод позволяет гильзе легко и надежно закрепиться в гнезде.

Также используется метод запрессовки. Он имеет место в ситуациях, когда двигатель из алюминия не растачивается перед гильзовкой. Тогда гнездо предварительно обрабатывают герметиком и запрессовывают втулку.

Процесс гильзовки требует опыта и внимательности мастера, поэтому производиться в автомастерских профессионалами.

Обкатка авто после гильзовки

Обкатка авто – это процесс притирки деталей друг к другу. Некоторые производители рекомендуют до определённого пробега не превышать обороты и соблюдать скоростной режим. К слову, отношение к обкатке двоякое. Многие автолюбители игнорируют этот момент, что зачастую приводит к быстрому износу и выходу из строя узлов и деталей.

Чтобы двигатель работал исправно и прослужил долгий срок, после гильзовки блока рекомендуется соблюдать следующие рекомендации:

- Не превышайте обороты двигателя, держите средние;

- Будьте внимательны и осторожны с педалью газа первую 1000 км;

- Смените масло через 100-200 километров, чтобы избавиться от образовавшейся стружки.

Необходимость процедуры

В процессе работы элементы двигателя испытывает большую нагрузку. Ведь внутри них постоянно трутся поршни. Даже самая прочная сталь со временем истирается от этого. Внутренняя поверхность «родной» гильзы из круглой превращается в овальную. Это вызывает люфт поршневых колец, которые уже прилегают не так плотно. Отработавшиеся газы и топливная смесь проникают в картер. Мощность ДВС сразу же падает, увеличивается потребление масла.

Овализация устраняется расточкой, гнёздам возвращают изначальную геометрию путём стачивания внутреннего диаметра специальным станком. Однако, если толщина полости слишком мала или есть повреждения, это не помогает. Приходится вставлять новую готовую гильзу цилиндра ДВС.

Обычно такое происходит после:

- длительной эксплуатации силового агрегата на грязном топливе;

- неправильно проведённого ремонта;

- несвоевременного прохождения ТО.

На внутренних полостях образуются каверны, неровности, задиры. Расточка возможна только при дефектах малой степени. Дальше помогает только установка вставок (диаметр гильзы цилиндра нужного размера) или общая замена гильзы блока цилиндров.

Применение съёмных втулок дало новую «жизнь» блоку ДВС. Его теперь стало возможно обновлять неограниченное количество раз. Без гильзы цилиндров автомобильного двигателя капитальный ремонт проводился бы только расточкой, которую допустимо делать не более 3-4 раз.

https://youtube.com/watch?v=4PGZjUQ-MNk